Aufbauanleitung

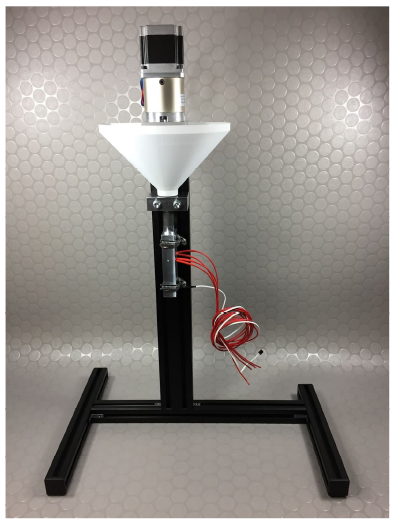

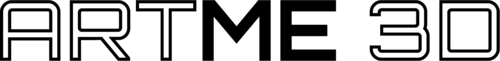

01 Extruder-Einheit

Original Desktop Filament Extruder MK1 by ARTME 3D

Version 01.02.2023

Nutzungslizenz:

Die Aufbauanleitung des Original-Desktop-Filament-Extruder MK1 von ARTME 3D ist ein Open-Source-Projekt, das unter einer CC BY-SA-Lizenz verwendet wird:

Sie dürfen:

- Alle Inhalte verwenden, verändern und weitergeben.

Unter der folgenden Bedingung:

- Nennen Sie meinen Namen: David Pfeifer von ARTME 3D

- Verlinken Sie mein Projekt: www.artme-3d.de

- Geben Sie an, was geändert wurde

- Veröffentlichen Sie die Verwendung unter der gleichen Lizenz

Mehr Details zur Lizens siehe https://creativecommons.org/licenses/by-sa/4.0/

Zusätzlich Benötigtes Werkzeug für diesen Aufbau-Abschnitt:

Markierungsstift

Spiritus/Nagellackentferner oder ähnliches

Schere

Hammer

Zollstock

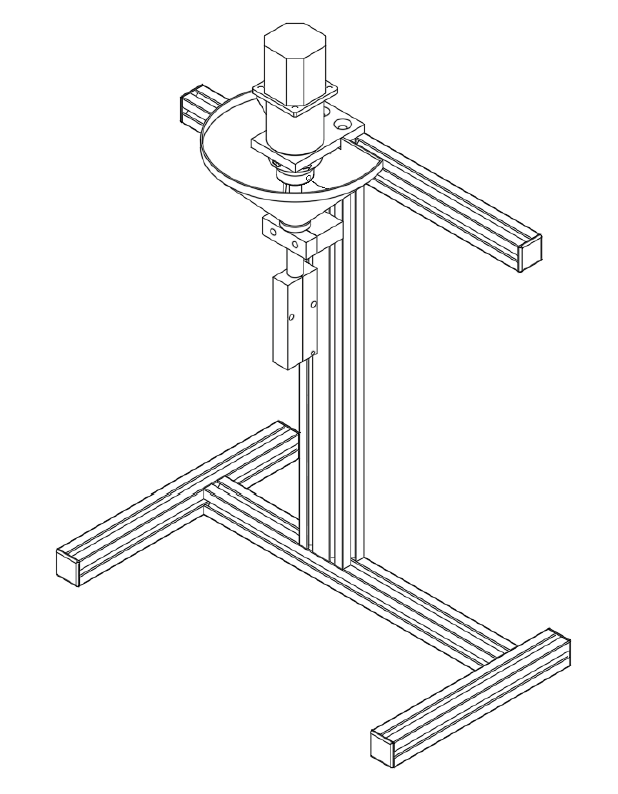

Übersicht Packstücke:

Packstück 0: gelieferter Karton

Packstück 1: Screws (SC) und Spare Parts (SP)

Packstück 2: Motors (MO)

Packstück 3: Custom Metal Parts (CM)

Packstück 4: Extruder Nozzle (EN)

Packstück 5: Electronics (EL)

Packstück 6: Tools (TO)

Packstück 7: Isolation (IN)

Schritt 1:

Aus Packstück 0 entnehmen: Aluminiumprofil 30x60x500 (FR01)

Aus Packstück 1 entnehmen: 2x Zylinderschraube M6x60 (SC07), 2x Unterlegscheibe M6 (SC14), 2x Nutenstein M6 (SC18)

Aus Packstück 3 entnehmen: 1x Extruder-Rohr (CM01), Rohrhalterung 1 (CM05), Rohrhalterung 2 (CM06)

Aus Packstück 6 entnehmen: Schlüsselfeile vierkant ca. 100mm lang (TO16), Alufolie (TO11), Papier (TO12), Schleifpapier (TO13), Sechskantschlüssel 5mm (TO08)

3D Druck: Zeichenschablone (CM07)

Werkzeug: Markierungsstift,

Schritt 2:

Mit dem Schleifpapier die halbrunden Ausfräsungen in den Rohrhalterungen etwas anschleifen, um bessere Klemmwirkung zu erhalten. Schleifrichtung siehe Bild. Auch das Extruder-Rohr wird an der Klemmstelle etwas angeschliffen. Achten Sie darauf, dass sich das Gewinde im Rohr am anderen Ende des Rohres befindet. Schleifrichtung siehe Bild.

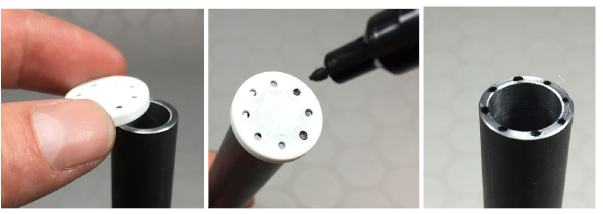

Schritt 3:

Die Zeichenschablone wird auf das obere Ende des Rohrs gesteckt. Das Gewinde des Rohres befindet sich unten. Mit dem Stift in die Löcher zeichnen. Schablone wieder entfernen.

Schritt 4:

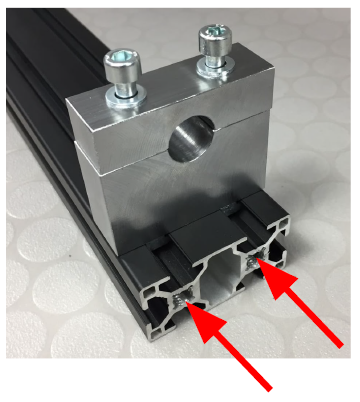

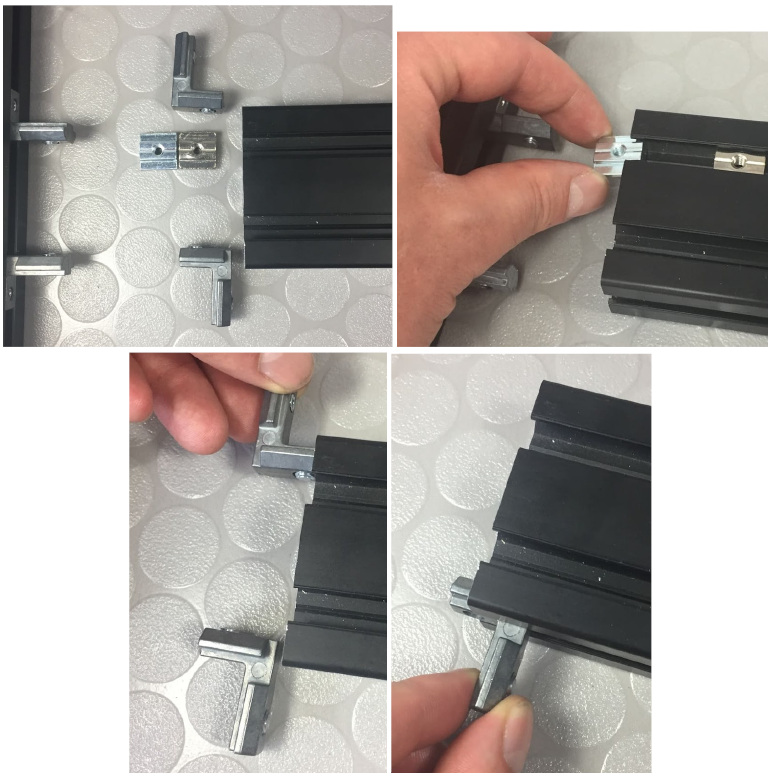

Die Rohrhalterung wie gezeigt positionieren. Die Unterlegscheiben (SC14) auf die Zylinderschrauben (SC07) stecken und dann durch die Bohrungen in der Rohrhalterung führen. Die Nutensteine (SC18) auf das Gewinde der Zylinderschraube drehen. Ausrichtung siehe Bild.

Schritt 5:

Die Rohrhalterung auf das Aluprofil schieben. Dazu die Nutensteine von der Stirnseite des Profils in die Nuten Schieben. Schrauben noch nicht festdrehen. Achten Sie darauf, dass Sie die Seite des Aluminumprofils (FR01) verwenden, welches mit zwei 8 mm Gewindebohrungen auf der Stirnseite versehen ist. Wenn auf dem Aluminiumprofil ein Typenschild angebracht ist, sollte dieses nach unten zeigen. Benutzen Sie eine schonende Unterlage, sodass das Profil nicht verkratzt.

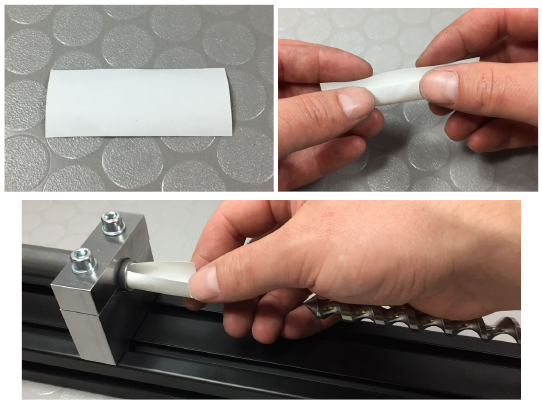

Schritt 6:

Ein Stück Papier auf ca. 20×80 mm zuschneiden. Auf der Seite mit den gezeichneten Markierungen den Papierstreifen um das Rohr wickeln und festhalten. Dann die Rohrhalterung anheben und das Rohr dazwischen schieben. Das Rohr so drehen, dass ein Markierungspunkt genau nach unten zeigt. Dann die Schrauben ganz leicht anziehen.

Schritt 7:

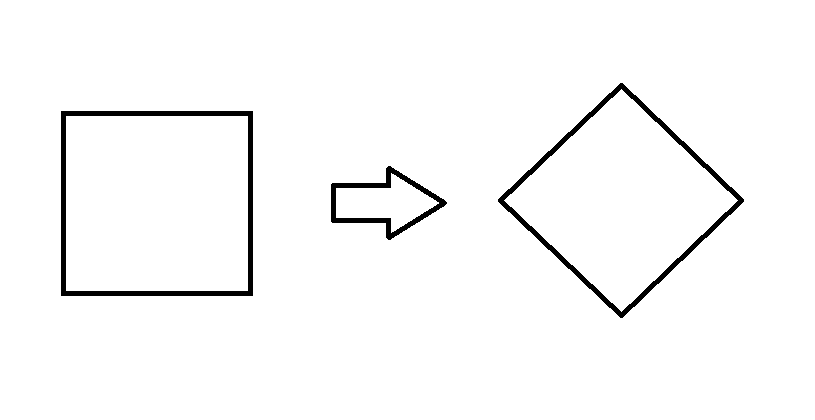

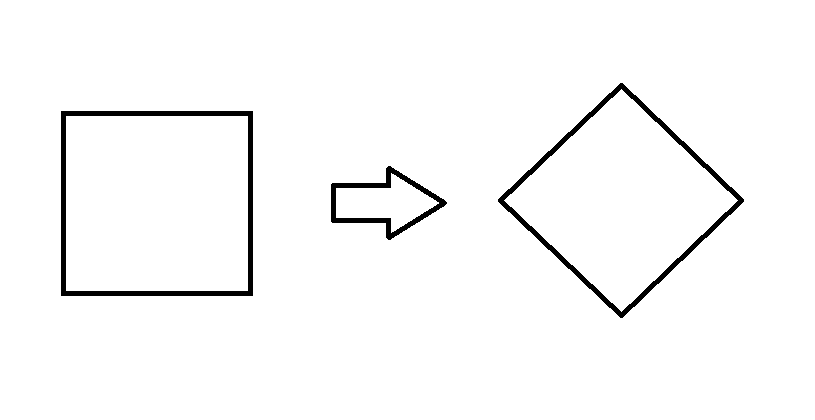

Die Feile zur Hand nehmen. Die Feile so drehen, dass sie genau auf der Kante feilt.

Also um 45° gedreht. Sollte die Feile eine leichte Biegung haben, dann so ausrichten, dass diese nach oben zeigt. Achten Sie darauf, dass diese Haltung für die folgenden Schritte eingehalten wird.

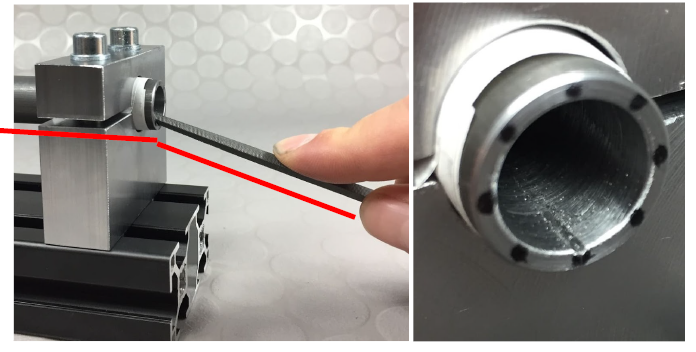

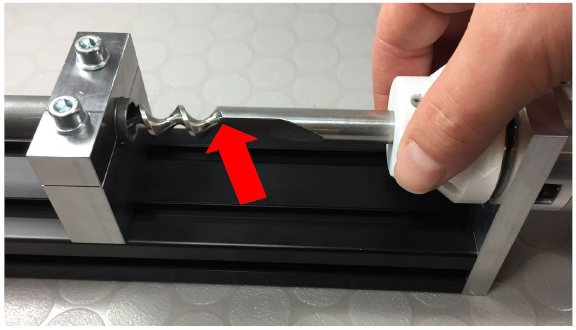

Schritt 8:

Die Feile wird unten über dem Markierungspunkt angesetzt. Bei den ersten Bewegungen der Feile neigen Sie die Feile etwas nach unten, sodass Sie erst einmal nur eine kleine Kerbe erzeugen, siehe Bild, siehe nächste Schritte.

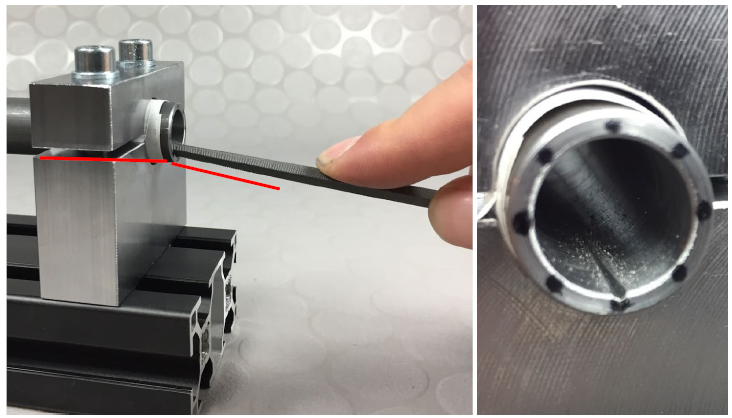

Feilen Sie nicht zu tief! Das Ziel ist es, eine Rille in das Rohr zu feilen, die nur maximal 0,3 bis 0,5mm tief ist. Um sich vorzustellen, was das bedeudet, hier ein Beispiel WIE ES NICHT WERDEN SOLLTE:

Hier ein Beispiel, wie es ungefähr aussehen sollte:

In den weiteren Schritten, erfahren Sie, wie genau Sie vorgehen können. Diese Rillen haben lediglich die Aufgabe, die Rauheit der Einzugszone zu erhöhen. Wenn die Rillen zu tief sind, kann das im Betrieb zur Blockierung der Extruderschnecke führen. Feilen Sie mit langsamen, geführten Bewegungen. Achtung: Von der Feile geht eine Stichgefahr aus. Vor allem, wenn Sie mit der anderen Hand das Aluminiumprofil (FR01) festhalten. Sollten Sie abrutschen, können Sie sich selbst verletzen. Wenn vorhanden, können Sie das ganze in einen Schraubstock einspannen, sodass Sie die zweite Hand weglassen können. Wenn nicht, achten Sie darauf, dass Ihre zweite Hand außerhalb des Gefahrenbereichs ist oder tragen Sie Schutzhandschuhe, falls Sie mit der Feile abrutschen.

Ich arbeite daran, diese Rillen in Zukunft maschinell herzustellen, aber das ist nicht so einfach.

Achten Sie darauf, dass die Feile immer nur auf der Kante aufliegt und um exakt 45° gedreht bleibt.

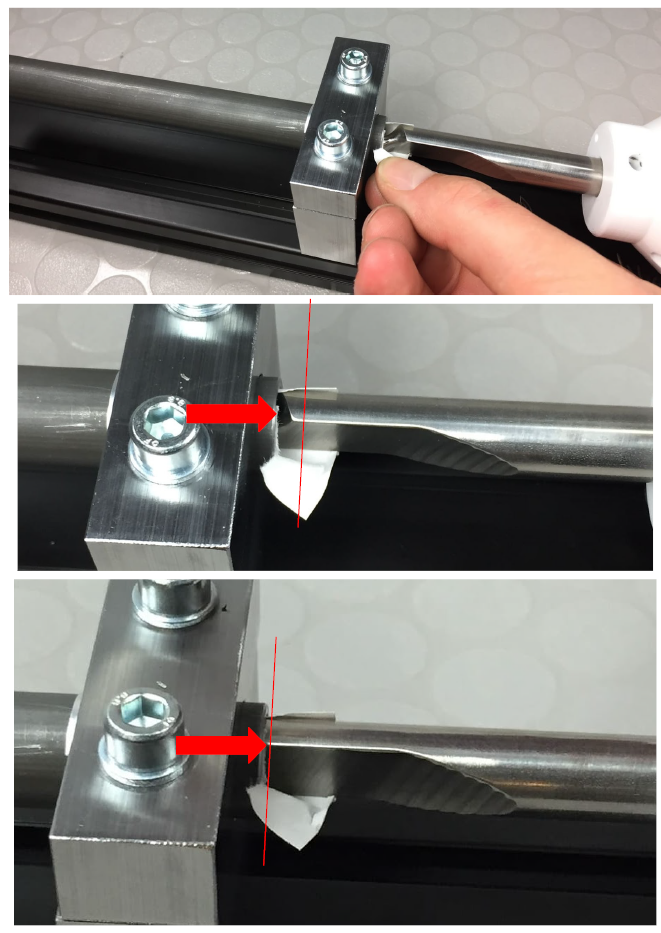

Schritt 9:

Nun wird die Feile etwas weniger stark nach unten geneigt, sodass die erzeugte Kerbe die Feile führt und die erzeugte Rille länger wird. Achten Sie wieder darauf, dass die Rille tiefer wird, sondern länger.

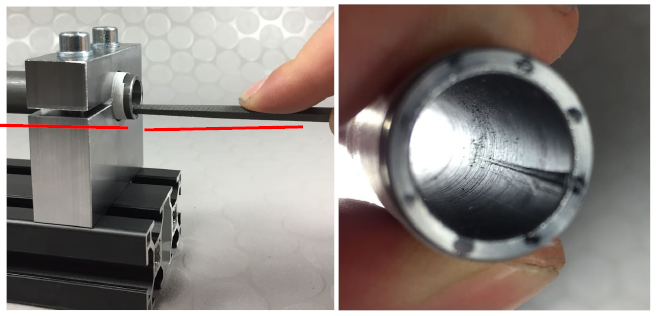

Schritt 10:

Nun wird die Feile wieder ein Stück angehoben, sodass fast nur noch der vordere Teil der Feile aufliegt. So kann die Rille noch länger in das Rohr gefeilt werden. Achten Sie darauf, dass Sie in der Rille bleiben und nicht nach außen abrutschen. Achten Sie darauf, dass die Feile um 45° gedreht bleibt und nur mit der Kante feilt. Die Rille sollte ca. 35 bis 40mm lang werden. Die Tiefe der Rille sollte maximal 0,3 bis 0,5mm betragen. Diese Tiefe ist erreicht, wenn sie durchgängig über die ganze Länge ausgeprägt zu sehen ist. Siehe Bild.

Schritt 11:

Wenn eine Rille fertig ist, die Schrauben am Rohrhalter lösen und das Rohr weiter zum nächsten Markierungspunkt drehen. Das Rohr kann etwas festgeklemmt sein, dann die Schrauben wieder herausdrehen und das Rohr auf und ab bewegen. Dann Rohr drehen und so ausrichten,dass der nächste Markierungspunkt wieder exakt nach unten zeigt. Nun, wie in den voran beschriebenen Schritten, alle 8 Rillen feilen. Wenn alle Rillen gefeilt sind, die Zylinderschrauben lösen, das Rohr aus der Halterung nehmen und das Papier entfernen. Wenn gewünscht, können die Markierungen mit Spiritus oder Nagellackentferner (oder Ähnlichem) und einem Tuch entfernt werden.

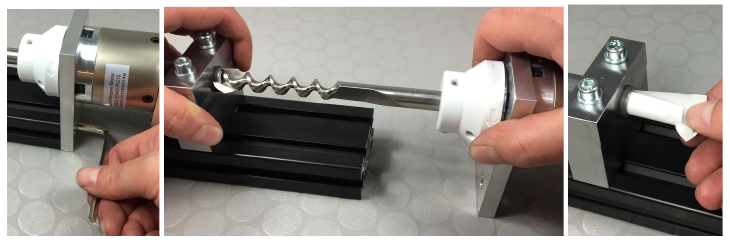

Schritt 12:

Die Stellen im Rohr, an denen gefeilt wurde, sind nun noch etwas rau. Das kann die Flanken der Extruderschnecke verkratzen. Um die Rauigkeit etwas zu verringern, schieben Sie die Extruderschnecke verkehrt herum (Seite mit Bohrung voraus) in das Extruder Rohr. Es ist ggf. ein leichter Widerstand zu spüren. Drehen und schieben Sie die Extruderschnecke rein und raus. Der Widerstand sollte weniger werden. Danach können Sie die Extruderschnecke noch einmal richtig herum (mit der Spirale voraus) durch das Rohr schieben. Sie sollte komplett durchrutschen, ohne hängen zu bleiben. Danach reinigen Sie das Rohr innen und außen gut. Benutzen Sie dafür ein Tuch und etwas Spiritus oder Nagellackentferner. Es dürfen keine Späne im Rohr zurückbleiben.

Schritt 13:

Ein Stück Aluminiumfolie aus Packstück 6 zu einem Streifen mit den Maßen 20x140mm schneiden. Den Streifen auf das obere Ende des Rohres wickeln und festhalten. 3mm Abstand zum oberen Ende des Rohres. Das Gewinde im Rohr zeigt nach unten. Das Wickeln der ersten Windungen wird erleichtert, wenn Sie die Fläche zwischen Rohr und Aluminiumfolie etwas anfeuchten.

Schritt 14:

Das Rohr in den Rohrhalter schieben. Dazu die Schrauben so weit lösen, dass der obere Halter etwas angehoben werden kann. Das Ende des Rohres steht 3mm über den Rohrhalter hinaus. Den Rohrhalter etwas weiter nach links schieben und die Schrauben nur ganz leicht anziehen. Die genaue Positionierung erfolgt später.

Schritt 15:

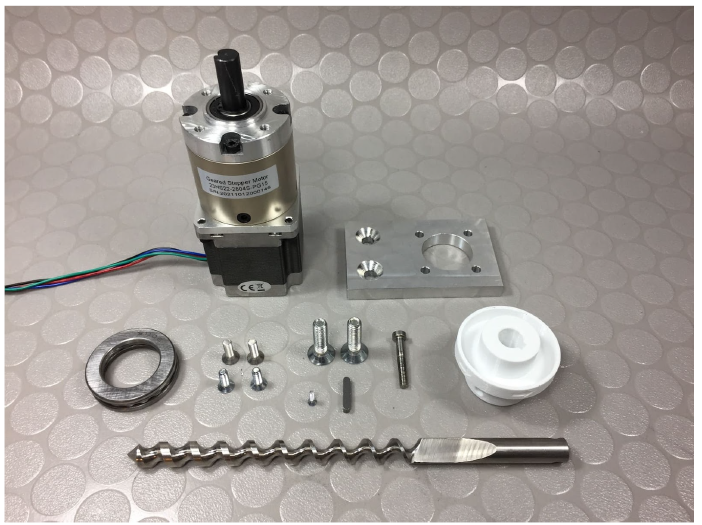

Aus Packstück 1 entnehmen: 4x Senkkopfschraube M5x16mm (SC08), 2x Senkkopfschraube M8x30 (SC09), 1x Holzschraube 2,5×10 (SC01), 1x Zylinderschraube M5x30 (SC06), 1x Axiallager (SP08), 1x Passfeder 4x4x20mm (SP02)

Aus Packstück 2 entnehmen: 1x Schrittmotor Nema23 (MO01)

Aus Packstück 3 entnehmen: Extruderschnecke (CM02.1 oder CM02.2), Motorhalterung (CM04)

Aus Packstück 6 entnehmen: Sechskantschlüssel 3mm (TO07), Sechskantschlüssel 5mm (TO08), Kreuzschlitz-Schraubendreher PZ1 (TO09)

3D Druck: 1x Kupplung (ED01)

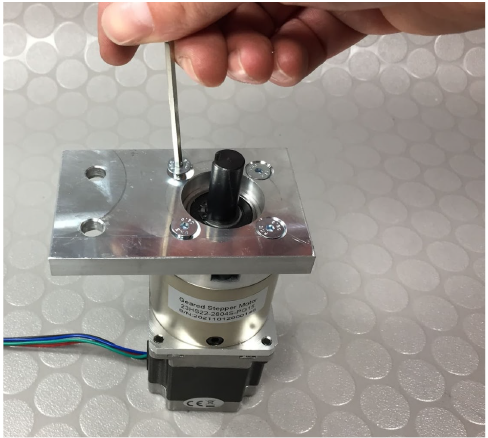

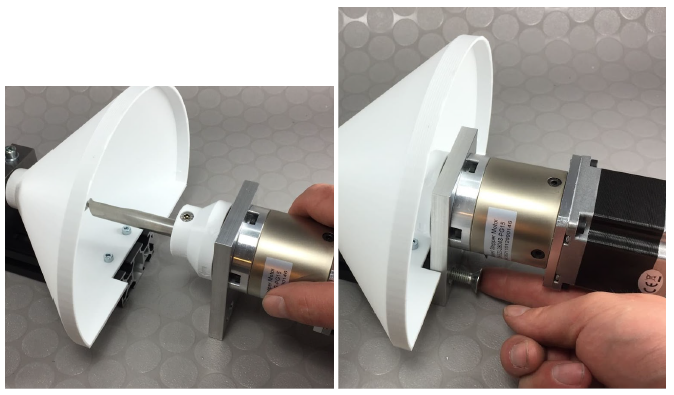

Schritt 16:

Die Motorhalterung auf den Schrittmotor setzen. Die vier Senkungen zeigen nach oben. Die zwei 8mm Bohrungen zeigen auf die Seite der Anschlussleitung des Motors. Die vier Senkkopfschrauben einsetzen und festziehen.

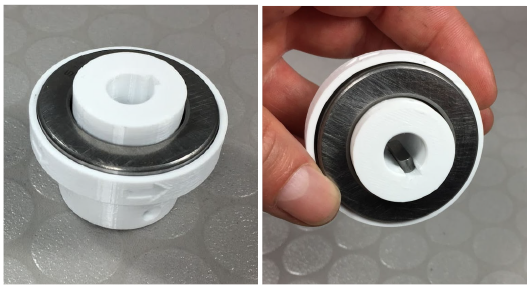

Schritt 17:

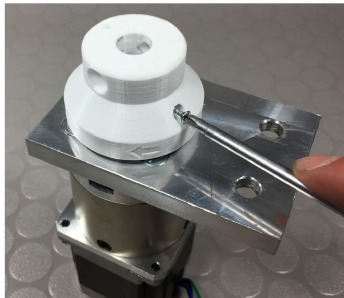

Das Axiallager besteht aus 3 Teilen. Dass Diese nicht auseinander fallen, ist das Lager mit einem Band zusammengebunden. Das Band entfernen und das Lager in die Kupplung einsetzen, siehe Bild. Dann die Passfeder in die entsprechende Nut in der Kupplung einsetzen, siehe Bild.

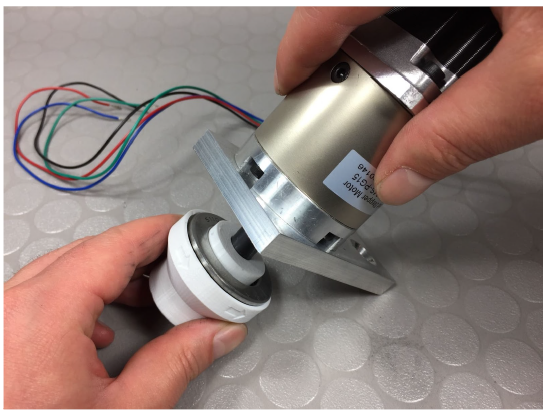

Schritt 18:

An der Welle des Motors befindet sich eine Nut. Diese Nut ist das gegenstück zur Passfeder in der Kupplung. Die Kupplung so drehen, dass die Passfeder in die Nut in der Welle des Motors trifft. Dann Kupplung auf die Motorwelle schieben. Darauf achten, dass das Axiallager nicht heraus fällt.

Schritt 19:

Den Motor aufrecht hinstellen und nochmals die Kupplung andrücken, sodass das Axiallager gut aufliegt. Dann die Holzschraube in die dafür vorgesehene Bohrung in der Kupplung einschrauben und leicht fest drehen. Die Schraube dient dazu, dass die Kupplung bei der weiteren Montage nicht von der Motorwelle rutscht.

Schritt 20:

Aus Packstück 1 entnehmen: 1x Holzschraube 4x60mm (SC03)

Wenn Sie nur Kunststoffpellets oder gut rieselfähige Granulate verarbeiten, können Sie diesen Schritt Überspringen. Wenn Sie geschredderte 3D Druckabfälle verarbeiten wollen, sollte die Holzschraube in die dafür vorgesehene Bohrung in der Kupplung gedreht werden, siehe Bild. Die Schraube sollte ca. 34-35 mm aus der Kupplung herausragen. Die Schraube dient als Rührer, um schlecht rieselfähige Granulate in Bewegung zu halten.

Schritt 21:

Die Extruderschnecke in die Kupplung stecken und so ausrichten, dass die Bohrungen übereinander liegen. Dann sollte sich die Zylinderschraube M5x30 in die Bohrung in der kupplung schieben lassen. Wenn ein Widerstand zu spüren ist, Schraube drehen. Schraube von der Seite einschieben, welche mit einer Senkung versehen ist.

Schritt 22:

Den Motor so ausrichten, dass die Motorhalterung an der Stirnseite des Aluprofils (FR01) anliegt und die Extruderschnecke in das Extruder-Rohr trifft. Dann die zwei Senkkopfschrauben M8x30 durch den Motorhalter in die Gewinde im Aluprofil drehen und festziehen. Zum Festziehen Aluprofil aufrichten.

Schritt 23:

Die Zylinderschrauben an der Rohrhalterung lösen und dann die Rohrhalterung nach links schieben, damit das Rohr nicht mehr die Extruderschnecke berührt.

Schritt 24:

Ein Stück Papier mit den Maßen 36×80 mm zuschneiden. Das Papier zu einem Röhrchen rollen. (Lange Kante rollen, sodass das Röhrchen ca. 70mm lang ist). Das Röhrchen in das Extruder-Rohr schieben und ca. 5 – 10mm überstehen lassen.

Schritt 25:

Die Extruderschnecke so drehen, dass der Anfang der Spirale nach oben zeigt. (Kante Siehe Bild). Dazu mit der Hand die Kupplung greifen und Motorwelle drehen.

Schritt 26:

Das Extruder-Rohr über die Extruderschnecke schieben. Darauf achten, dass das Papier nicht zu weit in das Rohr geschoben wird. Wenn die Schnecke festklemmt und sich nicht hineinschieben lässt, können Sie das Papierstück durch Backpapier ersetzen, dieses ist weniger dick. Schieben Sie das Rohr bis kurz vor Ende der Spirale.

Schritt 27:

Sollte etwas Papier überstehen, reißen Sie dieses ab, sodass die besagte Kante des Spiralen-Anfangs zu sehen ist. Nun schieben Sie das Rohr über die Kante, sodass die Kante ca. 2mm tief im Rohr verschwindet.

Schritt 28:

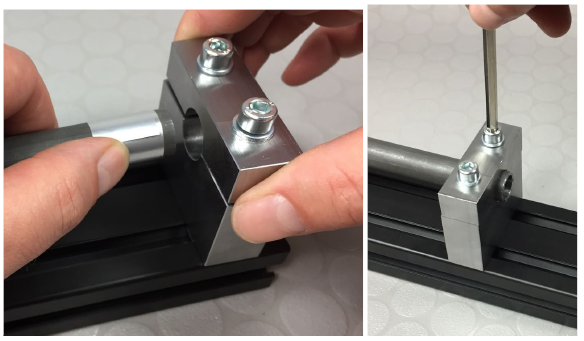

Nun wird das Rohr so ausgerichtet, dass es exakt mit der Extruderschnecke und den Aluprofil in einer Linie steht. Schauen Sie von oben auf die Extruder Einheit und prüfen Sie, ob Extruderschnecke und Rohr parallel zu den Nuten des Aluprofils verlaufen. Indem Sie den Rohrhalter bewegen, können Sie die Ausrichtung beeinflussen. Ziehen Sie dann die Zylinderschrauben am Rohrhalter fest an. Siehe Bilder, auch auf der nächsten Seite.

Achten Sie darauf, dass die Ausrichtung nicht schief verläuft, wie hier zum Beispiel dargestellt:

Schritt 29:

Nun wird der Motor noch einmal demontiert. Dazu die Senkkopfschrauben lösen und entfernen. Extruderschnecke mit Motor herausziehen und auf die Seite legen. Das Papierstück entfernen.

Schritt 30:

Aus Packstück 1 entnehmen: 4x Zylinderschraube M4x10 (SC05), 4x Hammermutter M4 (SC16)

3D Druck: Trichter Teil 1 (ED02)

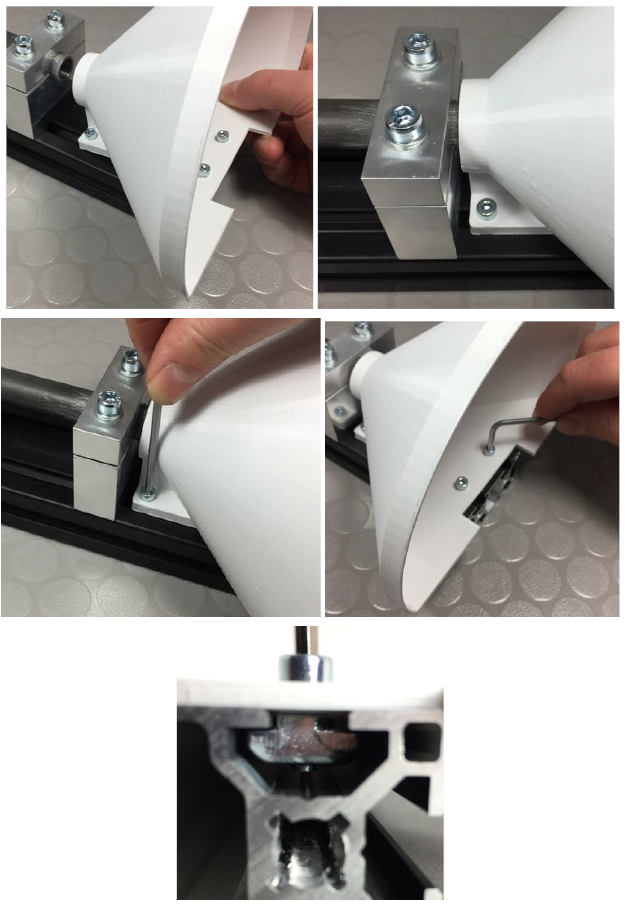

Schritt 31:

Die Zylinderschrauben von innen durch die Bohrungen im Trichter stecken. Die Hammermuttern ein paar Umdrehungen auf die Gewinde drehen. Ausrichtung siehe Bild. Die obere Öffnung kontrollieren, ob beim 3D Druck Fäden gezogen wurden und ob die Öffnung passgenau ist (Durchmesser 16mm), ggf. durch Schleifen oder Feilen nachbearbeiten.

Schritt 32:

Den Trichter auf das Aluprofil setzen. Die Hammermuttern müssen in die Nuten treffen. Das Endstück des Trichters auf das Rohr setzen und andrücken. Sollte das Rohr nicht in das Endstück des Trichters passen, Trichter abnehmen und Öffnung am Trichter nachbearbeiten. Dann Zylinderschrauben fest drehen. Dabei müssen sich die Hammermuttern im Inneren der Nut drehen, sodass diese quer stehen und Kraft aufnehmen können. Schrauben nicht überdrehen, sonst kann das 3D Druckteil brechen.

Schritt 33:

Überprüfen Sie, dass zwischen Extruder-Rohr und Trichter kein Luftspalt entstanden ist. Sonst Zylinderschrauben am Trichter nochmals lösen und Trichter ganz auf das Rohr stecken.

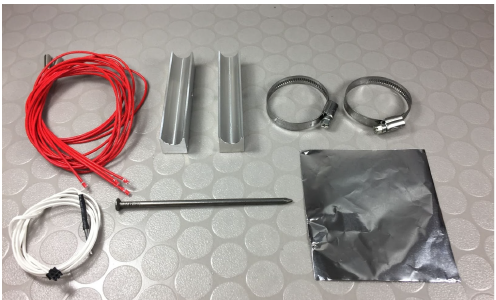

Schritt 34:

Aus Packstück 1 entnehmen: 1x Nagel (SP12), 2x Schlauchschelle (SP13)

Aus Packstück 3 entnehmen: 2x Heizelement (CM03)

Aus Packstück 5 entnehmen: 2x Heizpatrone (EL03), 1x Thermistor (EL04)

Aus Packstück 6: Aluminiumfolie (TO11)

Werkzeug: Schere, Hammer.

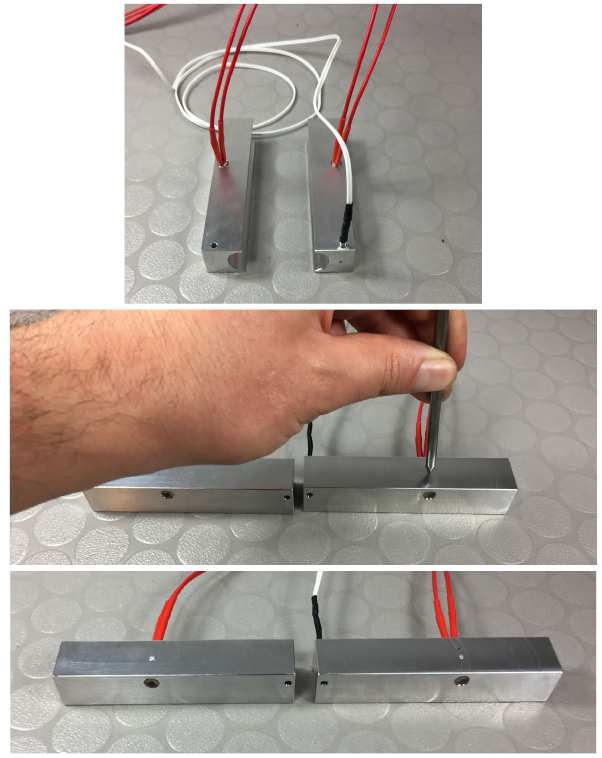

Schritt 35:

Die Heizelemente werden wie abgebildet ausgerichtet. Die halbrunden Ausfräsungen zeigen nach innen. Die Bohrung für den Thermistor zeigt nach unten.

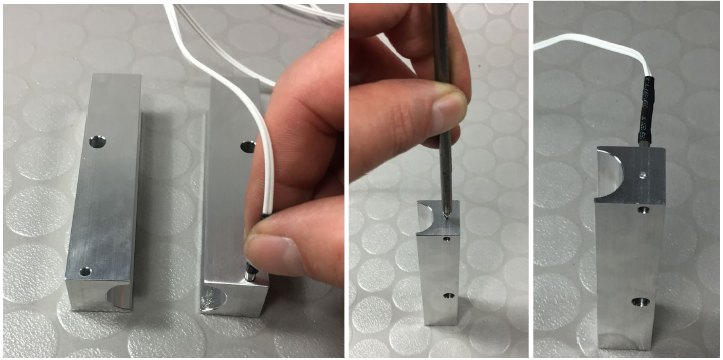

Schritt 36:

Der Thermistor wird in die entsprechenden Bohrungen des rechten Heizelementes gesteckt. Sollte es haken, kontrollieren Sie ob die Bohrung sauber ist. Wenn der Thermistor steckt, wird er gegen ein herausrutschen gesichert. Dazu das Heizelement aufrichten, sodass die Bohrung mit dem Thermistor nach oben zeigt. Setzen Sie den Nagel auf der Stirnfläche des Heizelementes und richten ihn so aus, dass er über dem Thermistor sitzt. Schlagen Sie nun mit dem Hammer auf den Nagel. Durch die entstandene Einkerbung wird der Thermistor festgehalten. Prüfen Sie den sicheren Sitz und wiederholen Sie bei Bedarf den Vorgang.

Schritt 37:

Die Heizelemente werden wie abgebildet ausgerichtet. Die halbrunden Ausfräsungen zeigen nach innen. Die Bohrung für den Thermistor zeigt nach unten.

Die Heizpatronen in die Bohrungen in den Heizelementen einstecken. Sollte es haken, kontrollieren Sie, ob die Bohrung sauber ist.

Die beiden Heizpatronen werden gegen ein Herausrutschen gesichert. Setzen Sie den Nagel auf der Seitenfläche des Heizelementes und richten ihn so aus, dass er über der Heizpatrone sitzt. Schlagen Sie nun mit dem Hammer auf den Nagel. Durch die entstandene Einkerbung wird die Heizpatrone festgehalten. Prüfen Sie den sicheren Sitz und wiederholen Sie bei Bedarf den Vorgang. Führen Sie diesen Vorgang bei beiden Heizpatronen aus.

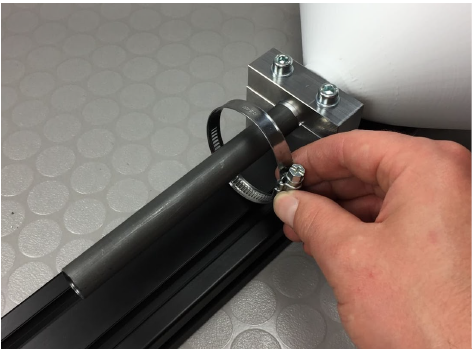

Schritt 38:

Eine Schlauchschelle wie abgebildet über das Extruder-Rohr schieben. Ausrichtung siehe Bild. Die Klemmschraube muss nach oben zeigen.

Schritt 39:

Aus Packstück 6 entnehmen: Steckschlüssel 6x7mm (TO01), Kreuzschlitz-Schraubendreher PZ1 (TO09)

Legen Sie den Steckschlüssel und den Schraubendreher für die nächsten Schritte bereit.

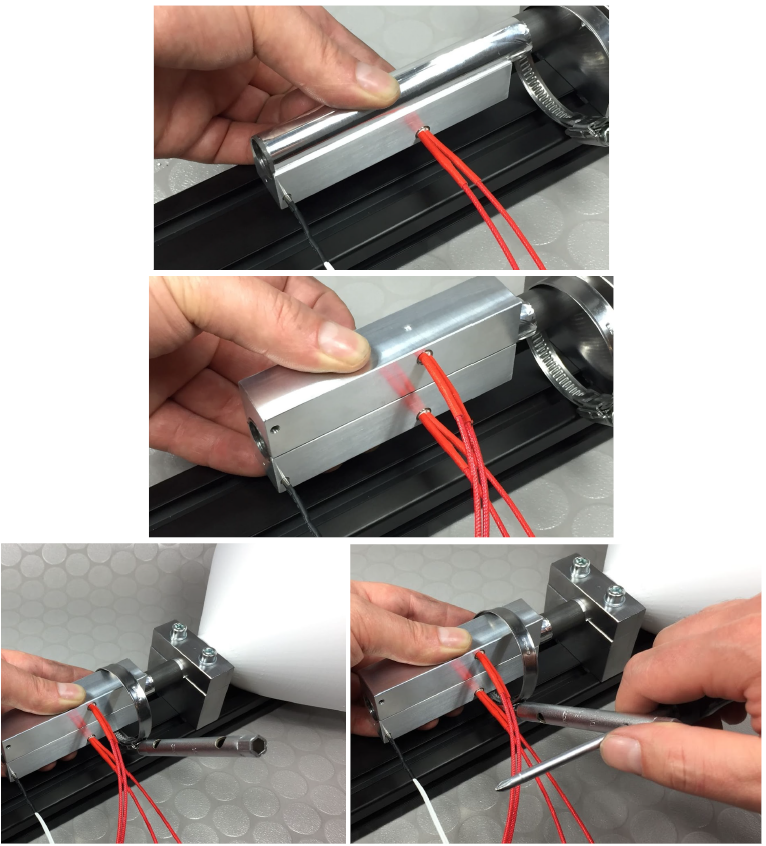

Schritt 40:

Die Aluminiumfolie wird mit einer Schere auf 105x105mm zugeschnitten. Die Aluminiumfolie um das Rohr wickeln. Wenn Sie die Fläche zwischen Rohr und Folie etwas anfeuchten, wird es leichter, die Folie zu wickeln. Die Folie muss unten bündig mit dem Gewinde im Rohr abschließen. Wenn die Folie etwas Falten wirft, einfach die Folie mit den Fingern weiter drehen. Dann sollten sich Hohlräume auflösen. Es dürfen keine Knicke in der Folie entstehen, die Folie muss flächig aufliegen. Im Zweifel schneiden Sie ein neues Stück Aluminiumfolie zu und versuchen Sie es erneut.

Schritt 41:

Das Heizelement mit Heizpatrone UND Thermistor wird von unten an das Rohr gehalten. Der Thermistor zeigt zu dem Gewinde im Rohr. Das Heizelement schließt bündig mit dem Rohr ab. Das zweite Heizelement wird von oben aufgesetzt. Drücken Sie die beiden Heizelemente kurz fest zusammen. Dann schieben Sie die bereits positionierte Schlauchschelle über die Heizelemente. Der Steckschlüssel passt auf die Klemmschraube an der Schlauchschelle. Um mehr Kraft beim Drehen aufbringen zu können, wird der Schraubendreher durch ein Loch im Steckschlüssel gesteckt. Ziehen Sie die Schlauchschelle fest an. Halten Sie wie im Bild den Steckschlüssel etwas auf die Seite geneigt, sodass sich die Schelle etwas nach unten verdreht. Men Anziehen, sieht sich die Schelle dann gerade.

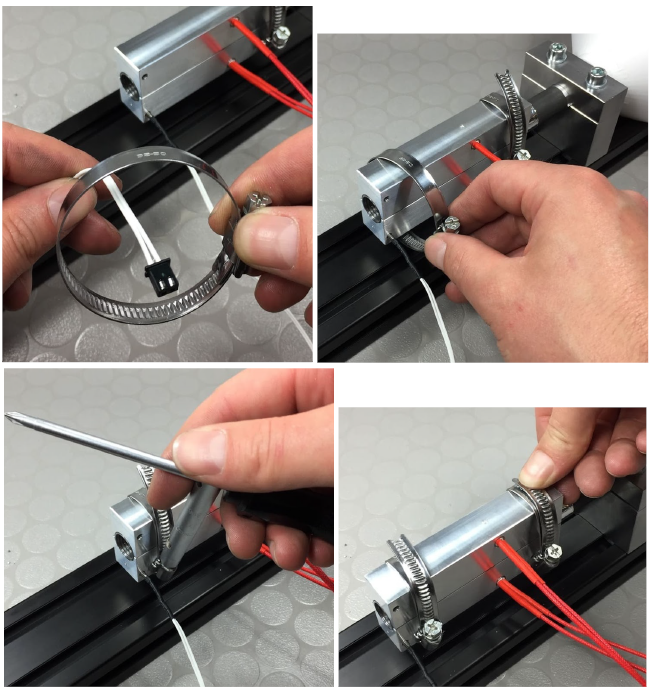

Schritt 42:

Halten Sie die zweite Schlauchschelle wie im Bild in der Hand und führen Sie die Leitung des Thermistors hindurch. Dann führen Sie die Schlauchschelle entlang der Leitung und setzen diese auf die Heizelemente. Dann wieder die Schlauchschelle mit Steckschlüssel und Schraubendreher festziehen, wie im vorangegangenen Schritt beschrieben. Sollten die Bänder der Schlauchschelle etwas überstehen, können Sie sie umbiegen.

Schritt 43:

Die Extruderschnecke mit Motor wieder in das Extruder Rohr schieben und Motorhalterung mit den zwei Senkkopfschrauben festschrauben.

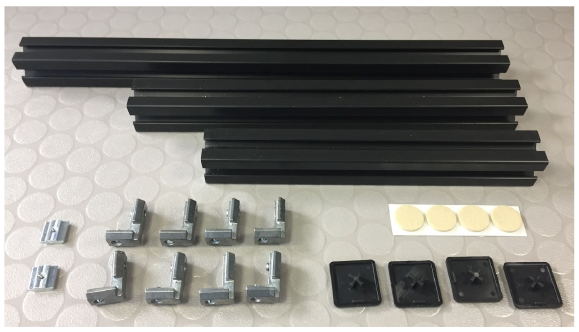

Schritt 44:

Aus Packstück 0 entnehmen: 1x Aluprofil 30x30x400 mm (FR02), 1x Aluprofil 30x30x300 mm (FR03), 1x Aluprofil 30x30x240 mm (FR04)

Aus Packstück 1 entnehmen: 2x Nutenstein M4 (SC17), 4x Abdeckkappe (SP01) 8x Verbinder für Aluprofil 90° (SP04), 4x Filzgleiter (SP05)

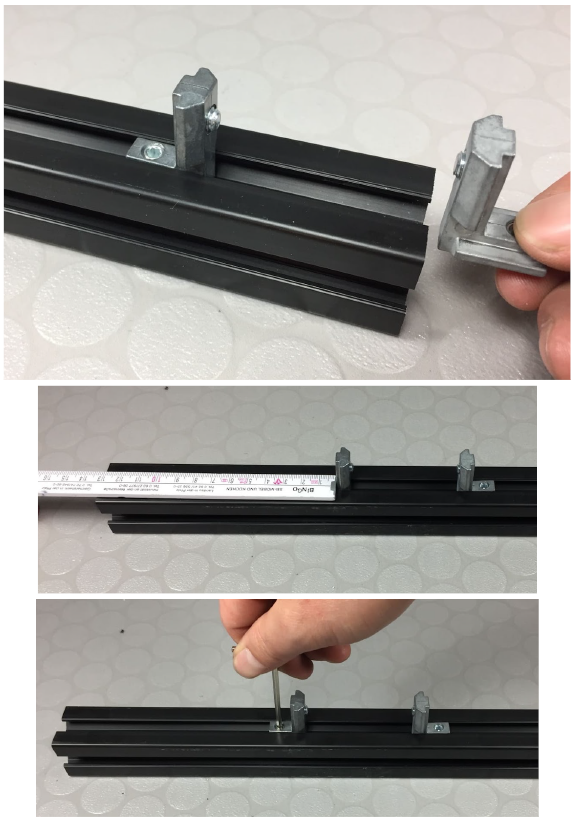

Schritt 45:

Aus Packstück 6 entnehmen: Sechskantschlüssel 3mm (TO07)

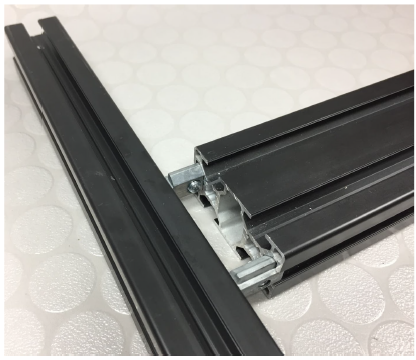

2 Verbinder in die Nut des 400 mm langen Aluprofils schieben. Ausrichtung siehe Bild. Der linke Verbinder ist vom linken Ende des Aluprofils 130mm entfernt. Dieser verbinder wird an dieser Position festgeschraubt.

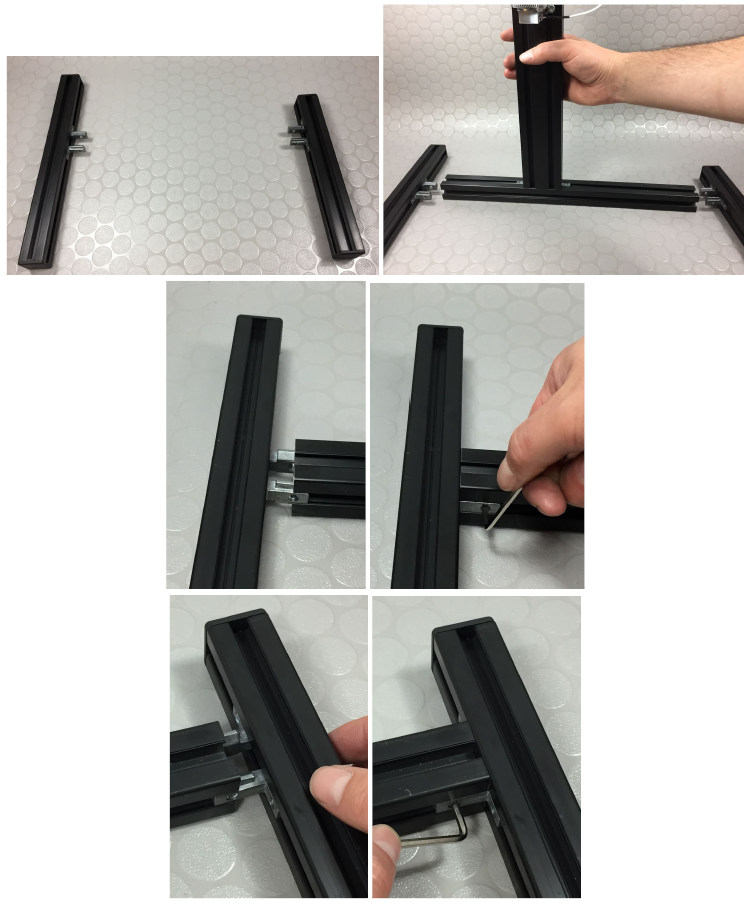

Schritt 46:

Das 400mm lange Aluprofil wird auf die Seite gedreht und wie im Bild zu der Extruder-Einheit ausgerichtet. Der bereits festgeklemmte Verbinder zeigt nach oben.

Schritt 47:

2 Nutensteine und 2 Verbinder wie auf dem Bild positionieren. In die obere Nut des 30x60x500mm Aluprofils 2 Nutensteine einschieben, siehe Bild. Die beiden Verbinder in die jeweils seitliche Nut einführen, siehe Bild.

Schritt 48:

Die Verbinder werden in die Nut des 30x60x500mm Aluprofils eingeführt. Der obere Verbinder ist bereits auf einer Seite befestigt. Der untere Verbinder muss in die richtige position geschoben werden.

Schritt 49:

Nun wird der obere Verbinder zuerst fest gedreht. Bevor der untere Verbinder festgedreht wird, müssen die darin enthaltenen Madenschrauben zuerst etwas hineingedreht werden. Sie können abwechselnd beide Madenschrauben hinein drehen, bis leichter Widerstand zu spüren ist. Dann überprüfen Sie die korrekte Position der Aluprofile, danach werden die Madenschrauben festgedreht. Diese Reihenfolge ist wichtig, da sich sonst das Profil verschieben/Verziehen kann.

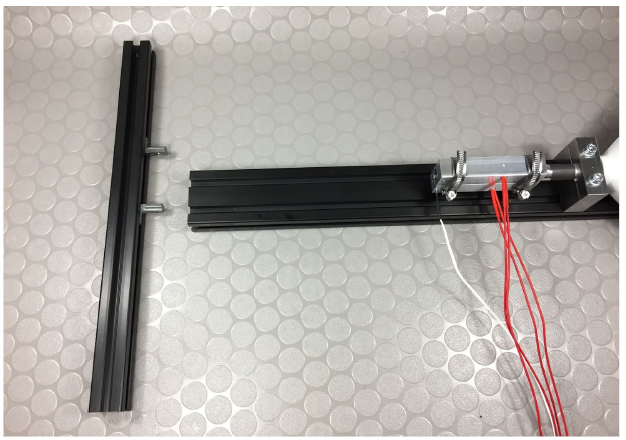

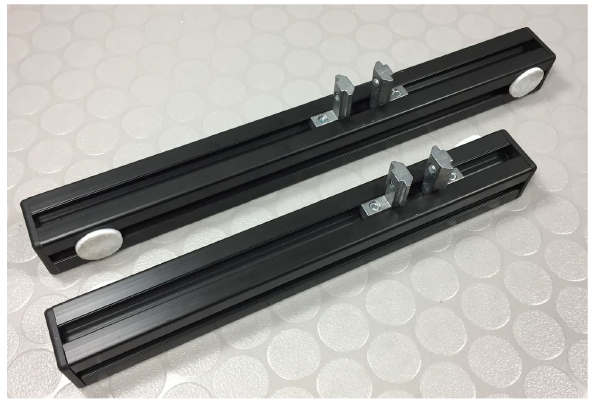

Schritt 50:

Die Filzgleiter auf das 300 mm lange und das 240 mm lange Aluprofil kleben. Dann die Profile so drehen, dass die Filzgleiter zueinander zeigen. Dann wieder jeweils zwei Verbinder in die Nut der Profile einführen. Ausrichtung siehe Bild. Der Abstand zwischen linkem Verbinder und linker Kante des Aluprofils jeweils 160 mm. Der linke Verbindr kann in dieser Position wieder festgeschraubt werden.

Schritt 51:

Die Abdeckkappen auf die Enden der Aluprofile aufsetzen. Manche Abdeckkappen sitzen sehr fest und müssen ggf. mit dem Hammer hineingeschlagen werden. Manche Abdeckkappen sitzen sehr lose und müssen ggf. festgeklebt werden.

Schritt 52:

Die Aluprofile wieder so drehen, dass die Filzgleiter auf der Unterlage aufliegen. Position siehe Bild. Dann die Extruder-Einheit aufrecht dazwischen stellen. Die Verbinder in den Enden des 400 mm langen Aluprofils einführen. Hierzu muss die Extruder Einheit etwas angehoben werden, da durch die Filzgleiter ein Höhenunterschied besteht. Dann wieder die bereits befestigten Verbinder zuerst fest drehen. Dann bei den anderen verbindern zuerst die Madenschrauben anlegen und position korrigieren. Dann auch diese fest drehen.

Geschafft:

Die Extruder Einheit ist nun fertig montiert. Fahren Sie nun mit Aufbauanleitung “02-Elektronik Aufbau” fort.