Aufbauanleitung

06-Filament-Führung

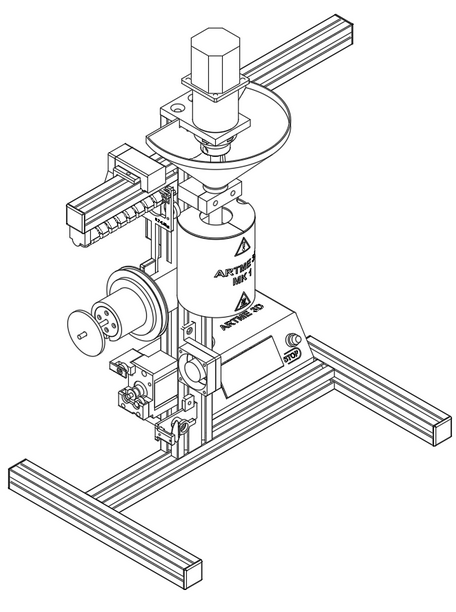

Original Desktop Filament Extruder MK1 by ARTME 3D

Version 01.02.2023

Nutzungslizenz:

Die Aufbauanleitung des Original-Desktop-Filament-Extruder MK1 von ARTME 3D ist ein Open-Source-Projekt, das unter einer CC BY-SA-Lizenz verwendet wird:

Sie dürfen:

- Alle Inhalte verwenden, verändern und weitergeben.

Unter der folgenden Bedingung:

- Nennen Sie meinen Namen: David Pfeifer von ARTME 3D

- Verlinken Sie mein Projekt: www.artme-3d.de

- Geben Sie an, was geändert wurde

- Veröffentlichen Sie die Verwendung unter der gleichen Lizenz

Mehr Details zur Lizens siehe https://creativecommons.org/licenses/by-sa/4.0/

Zusätzlich Benötigtes Werkzeug für diesen Aufbau-Abschnitt:

ggf. Bohrmaschine mit 3,5mm Bohrer

Klebeband oder Tesafilm

Übersicht Packstücke:

Packstück 0: gelieferter Karton

Packstück 1: Screws (SC) und Spare Parts (SP)

Packstück 2: Motors (MO)

Packstück 3: Custom Metal Parts (CM

Packstück 4: Extruder Nozzle (EN)

Packstück 5: Electronics (EL)

Packstück 6: Tools (TO)

Packstück 7: Isolation (IN)

Schritt 1:

3D Druck:

2x Schienen FG07

1x Schlitten Teil 1 FG08

1x Schlitten Teil 2 FG09

1x Spiralachse für 1,75mm Teil 1 FG10.1

1x Spiralachse für 1,75mm Teil 2 FG10.2

1x Achsenhalter rechts FG11

1x Raste Teil 1 FG12

1x Raste Teil 2 FG13

1x Pflug FG14

1x Achsenhalter links FG15

2x Stopper FG16

Schritt 2:

Aus Packstück 1 entnehmen:

9x Holzschraube 2,5×12 (SC01)

7x Zylinderschraube M4x10 (SC05)

1x Hammermutter (SC16)

2x Nutenstein M4 (SC17)

8x Kugellager 4x13x5 (SP09)

1x Druckfeder 6mm (SP17)

Schritt 3:

Werkzeug aus Packstück 0 entnehmen: Aluprofil 160mm (FR05)

Schritt 4:

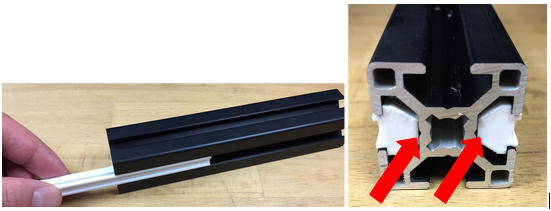

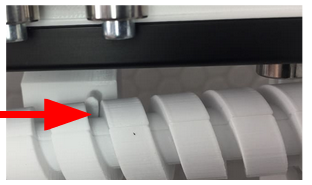

Die zwei Schienen FG07 in die Nut des Aluprofils einführen. Jeweils zwei Stück gegenüber. Das Aluminiumprofil weist herstellungsbedingt gewisse Toleranzen auf. Daher Prüfen Sie, ob die Schienen gut fest sitzen oder ob sie an der mit Pfeilen markierten Stelle (siehe Bild) einen Hohlraum aufweisen und daher bewegt werden können. Wenn Sie fest sitzen, fahren Sie bitte mit Schritt 7 fort. Wenn Sie einen Hohlraum feststellen, fahren Sie mit dem nächsten Schritt fort.

Schritt 5:

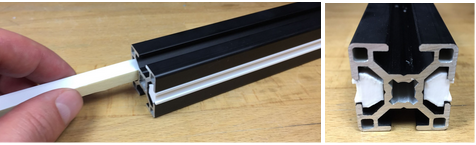

Werkzeug: Schere, Klebeband/Tesafilm

Entnehmen Sie beide Schienen FG07 aus dem Aluprofil und drehen sie so. dass die Rückseite nach oben zeigt. Siehe Bild. Dann kleben Sie einen Streifen Klebeband oder Tesafilm auf die Rückseite der Schienen und schneiden überstehendes Band mit einer Schere ab. Je nachdem wie groß der Luftspalt im Aluprofil ist, können mehrere Lagen Klebeband nötig sein. Siehe auch Bilder nächste Seite.

Schritt 6:

Die zwei Schienen FG07 wieder in die Nut des Aluprofils einführen. Jeweils zwei Stück gegenüber. Prüfen Sie erneut, ob die Schienen nun fest sitzen. Wiederholen Sie ggf. Schritt 5, wenn noch immer ein Luftspalt besteht.

Schritt 7:

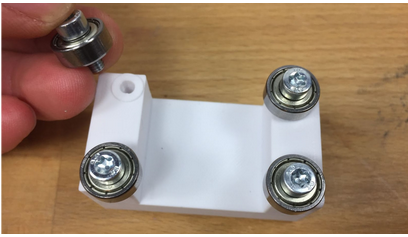

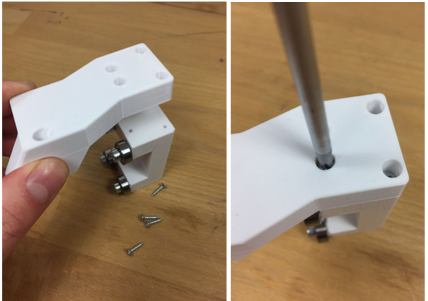

Werkzeug aus Packstück 6: Innensechskantschlüssel 3mm (TO07)

Vier Kugellager 4x13x5 mit jeweils einer Zylinderschraube M4x10 am Schlitten Teil 1 befestigen. Sollten die Löcher zu klein ausgefallen sein, können Sie diese mit einem 3,5mm Bohrer aufbohren. Sollten die Löcher zu groß ausfallen, können Sie die Schrauben zusätzlich mit etwas Sekundenkleber sichern.

Schritt 8:

Aus Packstück 6 entnehmen: Kreuzschlitz Schraubendreher PZ1 (TO09)

Den Schlitten Teil 2 mit den Holzschrauben 2,5×12 an Schlitten Teil 1 befestigen. Es sind Bohrungen im Schlitten Teil 1 dafür vorgesehen. Achten Sie auf die korrekte Ausrichtung.

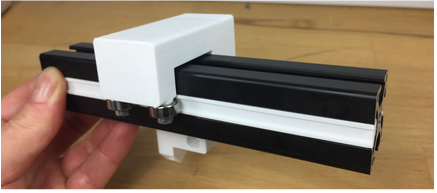

Schritt 9:

Schieben Sie nun den Schlitten auf das Aluprofil. Die Kugellager müssen in den Führungsschienen laufen. Der Schlitten sollte sich mich leichtem Widerstand schieben lassen, ohne zu haken. Sollte das der Fall sein, kann die Führungsschiene mit der Schlüsselfeile nochmals nachgearbeitet werden. Wenn der Schlitten leicht läuft, wird er wieder abgenommen.

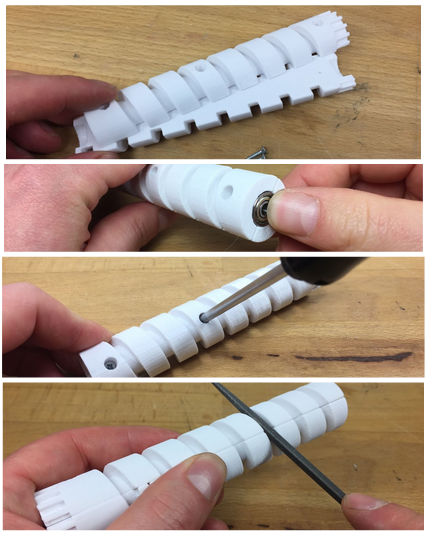

Schritt 10:

Werkzeug: Kreuzschlitz-Schraubendreher PZ1, Schlüsselfeile vierkant

Die beiden Teile der Spiralachse werden aufeinander gelegt und zwei Kugellager 4x13x5 in die dafür vorgesehenen Stellen an den Enden der Achse eingesetzt. Achten Sie auf die Ausrichtung. Die seitlichen Bohrungen für die Schrauben müssen aufeinander passen. Die beiden Teile der Spiralachse werden mit drei Holzschrauben 2,5×12 zusammengeschraubt. Die Spirale wird mit der Schlüsselfeile nachbearbeitet, sodass die Kanten an den Übergängen der beiden Teile entfernt werden und alle flächen relativ glatt sind. Achtung, dabei nicht zu viel Material entfernen. Siehe auch Bilder auf der nächsten Seite.

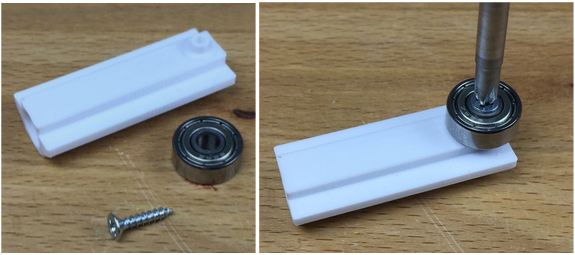

Schritt 11:

Ein Kugellager 4x13x5 in den Achsenhalter rechts (FG11) einsetzen und mit einer Holzschraube 2,5×12 festschrauben. Dazu das Kugellager in die dafür vorgesehene Öffnung, auf die dafür vorgesehene Erhebung setzen.

Schritt 12:

Den gesamten Extruder so drehen, dass Sie von hinten drauf schauen.

Schritt 13:

Aus Packstück 6 entnehmen: Kreuzschlitz Schraubendreher PZ1 (TO09)

Ein Kugellager 4x13x5 wird mit einer Holzschraube 2,5×12 auf die Raste Teil 1 (FG12)

geschraubt. Das Kugellager muss zentriert auf der dafür vorgesehenen Erhebung sitzen.

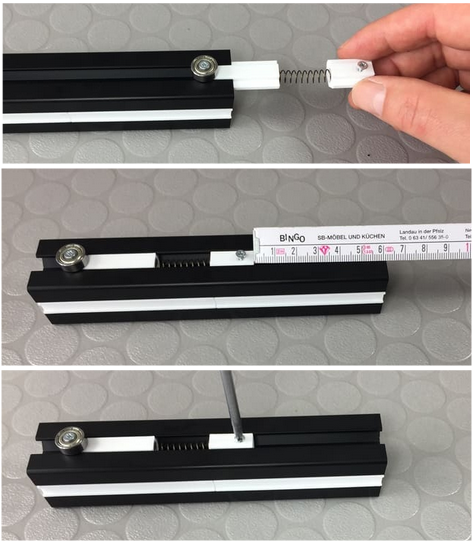

Schritt 14:

Drehen Sie eine Holzschraube 2,5×12 in die Raste Teil 2 (FG13). Drehen Sie die Schraube nur so weit hinein, dass sie noch nicht auf der gegenüberliegenden Seite heraus kommt. Richten Sie die beiden Teile so aus, dass die seitlichen Bohrungen zueinander zeigen. Dann können Sie die Druckfeder 6mm (SP17) dazwischen legen und die Enden der Feder in die Bohrungen stecken.

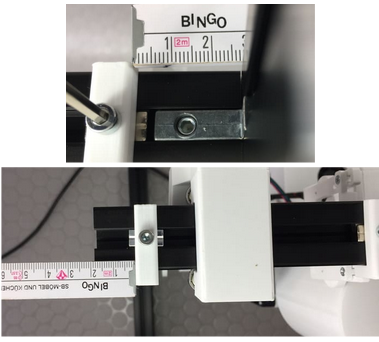

Schritt 15:

Der nun zusammen gesetzte Rastmechanismus wird in die Nut des Aluprofils eingeführt. Siehe Bild. Wenn sich die Teile nicht frei schieben lassen, müssen die Druckteile durch feilen oder schleifen nachgearbeitet werden. Spannen Sie die Feder, indem Sie die Raste Teil 2 weiter in die Nut schieben. Die richtige Federspannung ist erreicht, wenn ca. 58-59mm Abstand zur Außenkante der Nut besteht. Messposition siehe Bild. Drehen Sie dann die Holzschraube fest, sodass sich nichts mehr verschieben kann. Siehe auch Bilder auf der nächsten Seite..

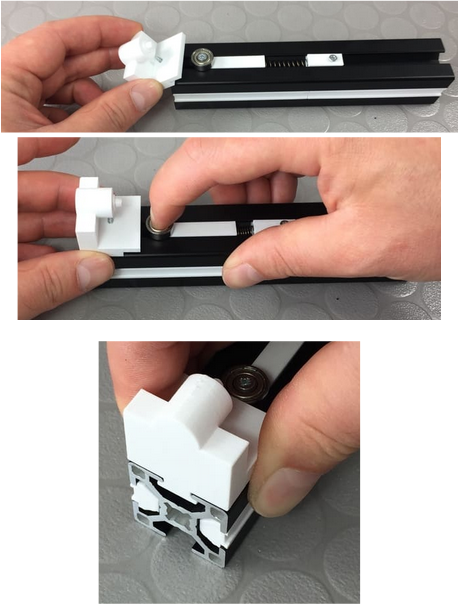

Schritt 16:

Den vorbereiteten Achsenhalter rechts (FG11) von links in die Nut schieben. Das dafür vorgesehene T-förmige Teil am Achsenhalter muss in die Nut treffen. Ausrichtung siehe Bild. Die mitgelieferten Aluprofile sind unter Umständen von verschiedenen Herstellern, welche Unterschiedliche Toleranzen bei der Fertigung haben. Daher kann es sein, dass der Achsenhalter recht leicht oder auch recht schwer aufschieben geht. Das kann zur Folge haben, dass Sie den Halter mit etwas Kraft aufschieben müssen oder ihn festhalten müssen, wenn er recht locker sitzt. Die Feder des Rastmechanismus wird dabei etwas zusammen gedrückt. Siehe auch Bild auf der nächsten Seite.

Schritt 17:

Werkzeug aus Packstück 6: Innensechskantschlüssel 3mm (TO07)

Das Aluprofil kann nun am Hauptrahmen montiert werden. Der Rastmechanismus und der Achsenhalter zeigen nach unten. Der vorbereitete Verbinder auf der rechten Seite (von hinten gesehen) wird in die obere Nut des Aluprofils eingeführt und die Klemmschraube wird angezogen.

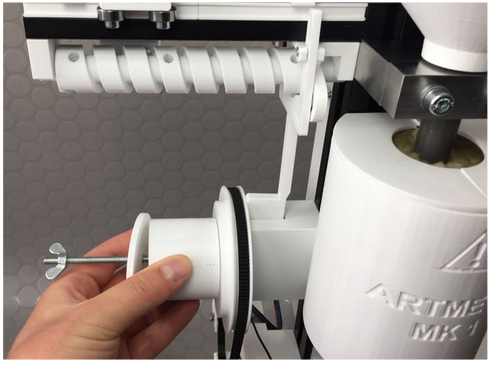

Schritt 18:

Werkzeug aus Packstück 6: Innensechskantschlüssel 3mm (TO07)

Nun kann die richtige Höhe eingestellt werden. Dazu die Klemmschraube des Verbinders am Hauptrahmen noch einmal lösen, um das 160mm lange Aluprofil in der Höhe verschieben zu können. Sollte die Schwinge am Spulenantrieb im Weg sein, kann diese durch drehen der Spulenhalterscheibe bewegt werden. Der Abstand zwischen dem unteren 400mm langen Aluprofils und dem oberen 160mm langen Aluprofils muss 403-404mm betragen. Dann Klemmschraube am Verbinder wieder fest ziehen und noch einmal messen. Eventuell noch einmal wiederholen, bis der Abstand stimmt. Siehe auch Bilder nächste Seite.

Schritt 19:

Ziehen Sie das Kugellager des Rastmechanismus zurück und setzen die Querstrebe in die dafür vorgesehene Aussparung am Achsenhalter ein. Lassen Sie dann das Kugellager wieder los. Siehe auch Bilder nächste Seite.

Schritt 20:

Prüfen Sie nun, ob sich die Schwinge vor und zurückschieben lässt. Durch die Federspannung sollte sich die Schwinge mit etwas Widerstand bewegen lassen und in der Endstellung einrasten. Sollte etwas haken oder schwergängig sein, müssen die Druckteile ggf. nachgearbeitet werden.

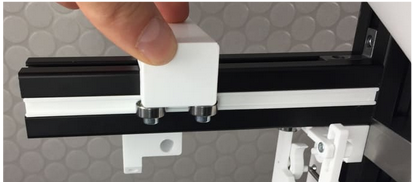

Schritt 21:

Dann drehen Sie den gesamten Extruder wieder so, dass Sie von vorne drauf schauen. Dann den Schlitten wieder auf die Schienen (FG07) schieben. Ausrichtung siehe Bild.

Schritt 22:

Werkzeug: Schlüsselfeile vierkant

Der Pflug (FG14) mit der Schlüsselfeile nachbearbeiten, sodass alle Flächen glatt sind. Achtung dabei nicht zu viel Material wegnehmen. Dann wird der Pflug in die dafür vorgesehene Bohrung im Schlitten eingesetzt.

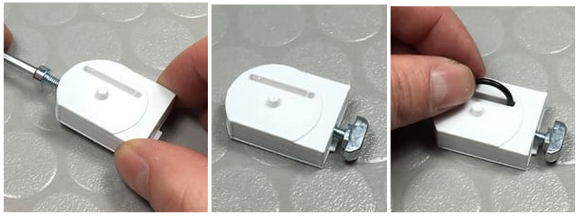

Schritt 23:

Werkzeug aus Packstück 6: Innensechskantschlüssel 3mm (TO07)

Aus Packstück 1 Entnehmen: O-Ring SP15

Eine Zylinderschraube M4x10 wird in die dafür vorgesehene Bohrung im Achsenhalter links (FG15) eingesetzt und eine Hammermutter auf das Gewinde gedreht.Legen Sie den O-Ring in den dafür vorgesehenen Schlitz.

Schritt 24:

Die Spiralachse wird nun in den nächsten Schritten eingesetzt. Dazu richten Sie die Achse so aus, dass das Ende mit den Zähnen zu der Schwinge zeigt. Dann das Kugellager am Ende der Achse auf den Achsenhalter rechts stecken. Halten Sie das andere Ende der Achse mit der Hand fest.

Schritt 25:

Dann den Pflug in die Spirale einsetzen, dazu muss der Schlitten an eine Position geschoben werden, an der der Pflug in die Spirale greifen kann. Halten Sie das andere Ende der Spiralachse mit der Hand fest.

Schritt 26:

Werkzeug aus Packstück 6: Innensechskantschlüssel 3mm

Nun wird der linke Achsenhalter montiert. Die Hammermutter wird in die Nut des Aluprofils eingeschoben. Der kleine Zapfen am Achesenhalter muss in das Kugellager in der Spiralachse treffen. Achten Sie darauf, dass der O-Ring nicht heraus fällt. Der O-Ring wird in den Schlitz gedrückt. Achten Sie darauf, dass der Luftspalt zwischen den beiden Teilen so klein ist, dass der O-Ring nicht herausgedrückt werden kann. Siehe auch Bilder nächste Seite.

Schritt 27:

Prüfen Sie nun, ob sich die Spiralachse mit nur sehr leichtem Widerstand drehen lässt. Drehen Sie dazu am Spulenhalter, bis sich die Schwinge an der tiefsten Stelle befindet. Wenn Sie dann die Drehung beginnen, kann es sein, dass die Schwinge ihre Lage verändert, indem sie vor oder zurückschaltet. In diesem Moment ist etwas mehr Kraft nötig. Das ist normal. Sollte an verschiedenen Stellen der Widerstand höher sein oder die Teile irgendwo haken, müssen die Teile noch einmal nachbearbeitet werden. Wenn sich die Spiralachse mit ganz leichtem Widerstand drehen lässt und sich der Schlitten über die ganze Länge hin und her bewegt, fahren Sie mit dem nächsten Schritt fort.

Schritt 28:

Werkzeug aus Packstück 6: Innensechskantschlüssel 3mm

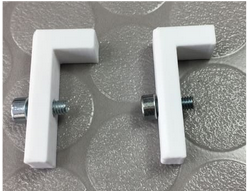

ln die beiden Stopper FG16 wird jeweils eine Zylinderschraube M4x10 durch die dafür vorgesehene Bohrung gesteckt. Ausrichtung siehe Bild.

Schritt 29:

Werkzeug aus Packstück 6: Innensechskantschlüssel 3mm

Schieben Sie zwei Nutensteine (SC17) in die obere Nut des Aluprofils. Schieben Sie einen der beiden Nutensteine unter dem Schlitten hindurch. Schrauben Sie dann jeweils einen Stopper FG16 mit den Zylinderschrauben M4x10 am Nutenstein fest. Der abgewinkelte Teil des Stoppers zeigt nach hinten. Die Stopper dienen als Anschlag für den Schlitten und erzwingen eine Richtungswechsel des Schlittens. Das ist nötig, um die Filament-Führung später der verwendeten Spulengröße anzupassen. Siehe auch Bilder auf der nächsten Seite.

Schritt 30:

Werkzeug aus Packstück 6: Innensechskantschlüssel 3mm

Die genaue Position der Stopper wird später beim ersten Aufwickelvorgang eingestellt und ist von der verwendeten Spulengröße und Spulenart abhängig. Als Richtwert für eine 1kg Spule können Sie den rechten Stopper mit einem Abstand von 27mm zum Aluprofil des Hauptrahmens einstellen. Der linke Stopper hat als Richtwert einen Abstand von 18mm zur Außenkante des Aluprofils. Siehe Bild.

Schritt 31:

Schalten Sie nun die Schwinge in die vordere und hintere Position, sodass sich die Zacken-Mitnehmer aufrichten, falls sie sich durch das Drehen der Spiralachse nach unten verdreht haben.

Schritt 32:

Nun können Sie die korrekte Funktion der Filament-Führung überprüfen. Drehen Sie die Spulenhalterscheibe mit der Hand. Der Zahnriemen muss dazu locker sein. Falls nicht, verstellen Sie ggf. den Riemenspanner oder lösen die Motorhalterung des Schrittmotors am Zahnriemen. Wenn Sie die Spulenhalterscheibe drehen, bewegt sich die Schwinge auf und ab. Die Zackenmitnehmer drehen die Spiralachse bei jeder Aufwärtsbewegung ein kleines Stück. Dazu sollte sich die Schwinge so weit auf und ab bewegen, dass die Spiralachse um zwei Zähne weitergeschoben wird. Die Zähne befinden sich rechts an der Spiralachse und werden von den Zackenmitnehmern bewegt. Dadurch bewegt sich dann auch der Schlitten. Wenn der Schlitten am Stopper ankommt, schaltet die Schwinge in die andere Position. Dadurch wird die Drehrichtung der Achse und somit die Richtung des Schlittens geändert. Drehen Sie den Antrieb nicht zu schnell, um die korrekte Funktion zu beurteilen, nehmen Sie sich Zeit, den Schlitten mehrmals hin und her zu fahren. Sollte die Drehrichtung zu früh umschalten, obwohl der Schlitten noch gar nicht an einem der beiden Stopper angekommen ist, muss eventuell die Spiralachse und der Pflug nochmals nachgearbeitet werden (Schritt 10) oder die Federspannung am Rastmechanismus erhöht werden (Schritt 15). Eventuell ist auch die korrekte Position des linken Lagers mit dem O-Ring zu prüfen.

Schritt 33:

Aus Packstück 1 entnehmen: Abdeckkappe 30×30 (SP01)

Nun können Sie die Abdeckkappe auf das Ende des Aluprofils stecken. Manche Abdeckkappen, je nach Hersteller, sitzen sehr fest und müssen ggf. mit dem Hammer hineingeschlagen werden. Manche Abdeckkappen sitzen sehr lose und müssen ggf. festgeklebt werden.

Geschafft:

Fahren Sie nun mit Aufbauanleitung “07-Zugmotor Aufbau” fort.