Aufbauanleitung

02 Elektronik

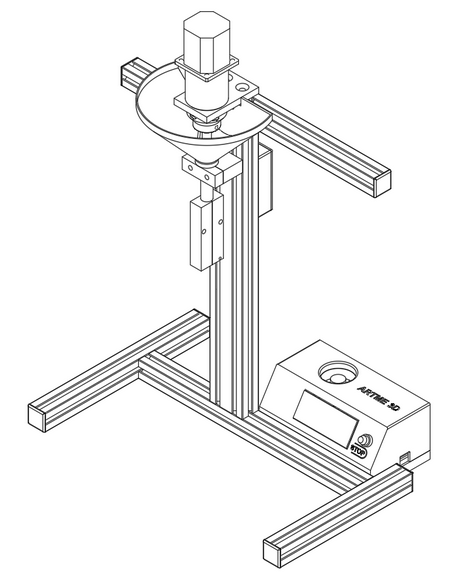

Original Desktop Filament Extruder MK1 by ARTME 3D

Version 01.02.2023

Nutzungslizenz:

Die Aufbauanleitung des Original-Desktop-Filament-Extruder MK1 von ARTME 3D ist ein Open-Source-Projekt, das unter einer CC BY-SA-Lizenz verwendet wird:

Sie dürfen:

- Alle Inhalte verwenden, verändern und weitergeben.

Unter der folgenden Bedingung:

- Nennen Sie meinen Namen: David Pfeifer von ARTME 3D

- Verlinken Sie mein Projekt: www.artme-3d.de

- Geben Sie an, was geändert wurde

- Veröffentlichen Sie die Verwendung unter der gleichen Lizenz

Mehr Details zur Lizens siehe https://creativecommons.org/licenses/by-sa/4.0/

Zusätzlich Benötigtes Werkzeug für diesen Aufbau-Abschnitt:

Seitenschneider (oder zur Not eine Schere)

Abisolierzange (oder zur Not ein Messer oder eine Schere

Zollstock

Übersicht Packstücke:

Packstück 0: gelieferter Karton

Packstück 1: Screws (SC) und Spare Parts (SP)

Packstück 2: Motors (MO)

Packstück 3: Custom Metal Parts (CM)

Packstück 4: Extruder Nozzle (EN)

Packstück 5: Electronics (EL)

Packstück 6: Tools (TO)

Packstück 7: Isolation (IN)

ACHTUNG:

Beim Umgang mit elektronischen Bauteilen müssen Sie bitte äußerst Vorsichtig sein:

- Elektrostatische Aufladung vermeiden! (Berühren Sie geerdete Metallteile, wie z.B. einen Heizkörper, um sich zu entladen, bevor Sie Elektronikbauteile handhaben).

- Platinen nicht verbiegen!

- Während dem Betrieb niemals Stecker oder Bauteile ziehen oder stecken! Elektronik ausschließlich in ausgeschaltetem Zustand handhaben!

- Immer auf korrekte Polarität der Anschlüsse achten!

- Hält man diese Regeln nicht ein, kann die Elektronik beschädigt oder zerstört werden. ARTME 3D haftet für diese Schäden nicht.

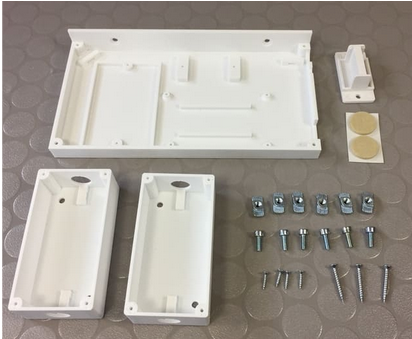

Schritt 1:

3D Druck: 1x Steuerung Gehäuse Boden (EL15), 2x Anschluss Gehäuse Körper (EL18), 1x Halterung Klemme (EL17) (IN04)

Aus Packstück 1 entnehmen: 6x Hammermutter M4 (SC16), 6x Zylinderschraube M4x10 (SC05), 4 xHolzschraube 2,5×12 (SC01), 3x Holzschraube 3×25 (SC02), 2x Filzgleiter (SP05)

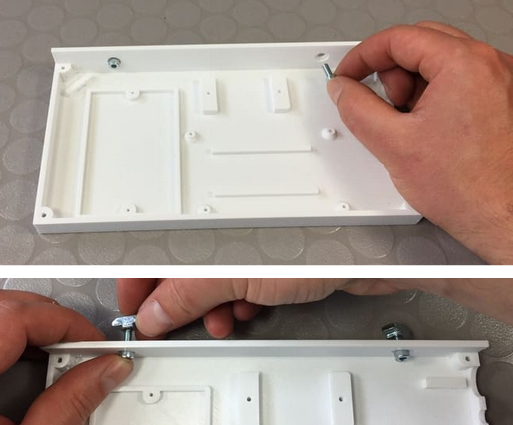

Schritt 2:

Die Zylinderschrauben in die dafür vorgesehenen Bohrungen im Steuerung Gehäuse Boden stecken. Die Hammermuttern auf das Gewinde drehen.

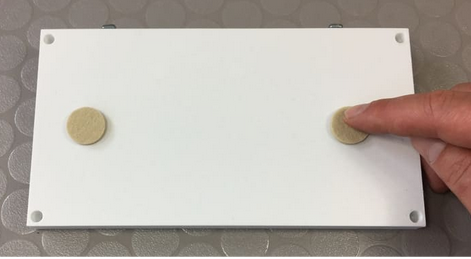

Schritt 3:

Den Steuerung Gehäuse Boden herumdrehen und die Filzgleiter aufkleben.

Schritt 4:

Die Extruder-Einheit umdrehen, sodass Sie von hinten auf den Alurahmen schauen. Ausrichtung des Steuerung Gehäuse Bodens siehe Bild.

Schritt 5:

Aus Packstück 6 entnehmen: Innensechskantschlüssel 3mm (TO07)

Die Hammermuttern in die Nut des Aluprofils einführen und fest drehen. Achten Sie wieder darauf, dass sich die Hammermuttern im inneren der Nut verdrehen. Die Schrauben nicht zu fest drehen, sonst kann das 3D Druckteil brechen.

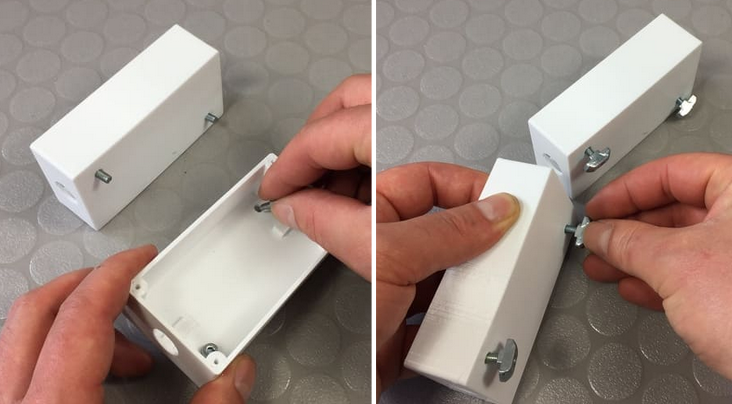

Schritt 6:

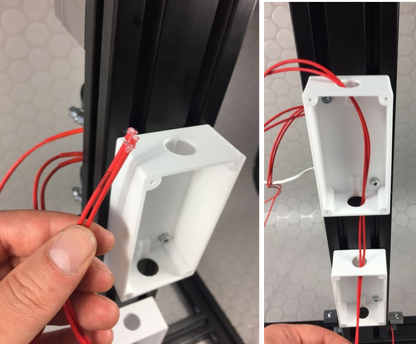

Die Zylinderschrauben jeweils in die dafür vorgesehenen Bohrungen in den beiden Anschluss Gehäusen stecken. Die Hammermuttern auf das Gewinde drehen.

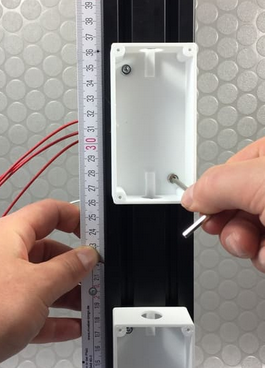

Schritt 7:

Das erste Anschluss Gehäuse auf das Aluprofil 30x60x500 mm setzen und die Hammermuttern in die Nuten einführen. Der Abstand zwischen Gehäuseoberkante zur Unterkante des Aluprofils beträgt 190 mm. Dann Zylinderschrauben fest drehen. Achten Sie wieder darauf, dass sich die Hammermuttern im inneren der Nut verdrehen. Die Schrauben nicht zu fest drehen, sonst kann das 3D Druckteil brechen.

Schritt 8:

Das zweite Anschluss Gehäuse auf das Aluprofil 30x60x500 mm setzen und die Hammermuttern in die Nuten einführen. Der Abstand zwischen Gehäuseoberkante zur Unterkante des Aluprofils beträgt 360 mm. Dann Zylinderschrauben fest drehen. Achten Sie wieder darauf, dass sich die Hammermuttern im inneren der Nut verdrehen. Die Schrauben nicht zu fest drehen, sonst kann das 3D Druckteil brechen.

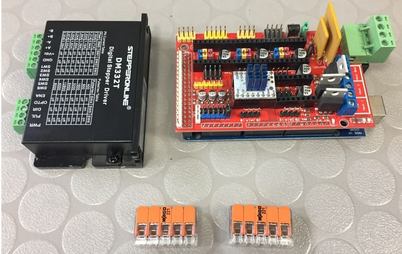

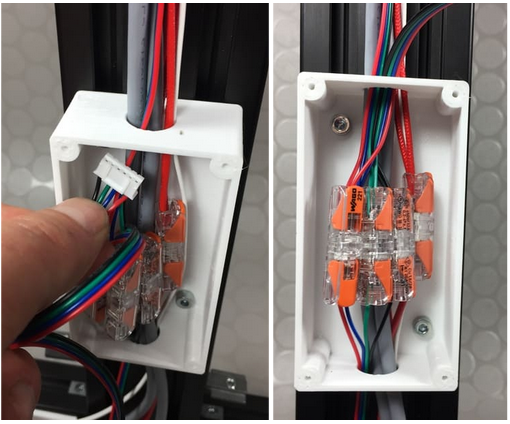

Schritt 9:

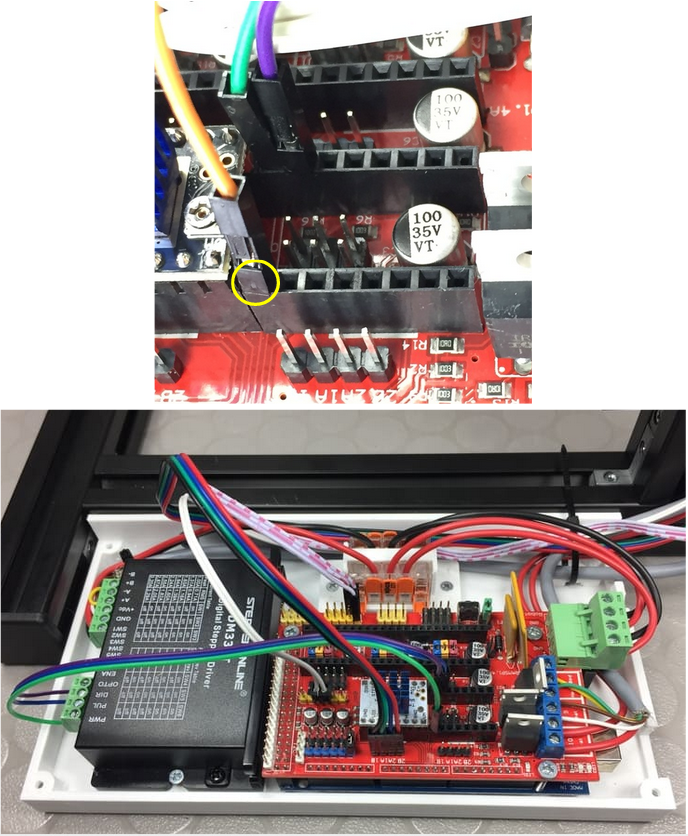

Aus Packstück 0 entnehmen: 1x Schrittmotortreiber DM332T (MO03)

Aus Packstück 5 entnehmen:

1x Arduino (EL01 (mit aufgestecktem Ramps Board (EL02) und Schrittmotortreiber (EL04)), Schrittmotortreiber (EL(Wenn Sie den Bausatz von ARTME 3D gekauft haben, ist diese Einheit vormontiert und getestet.

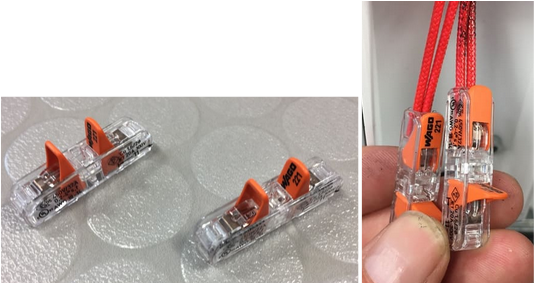

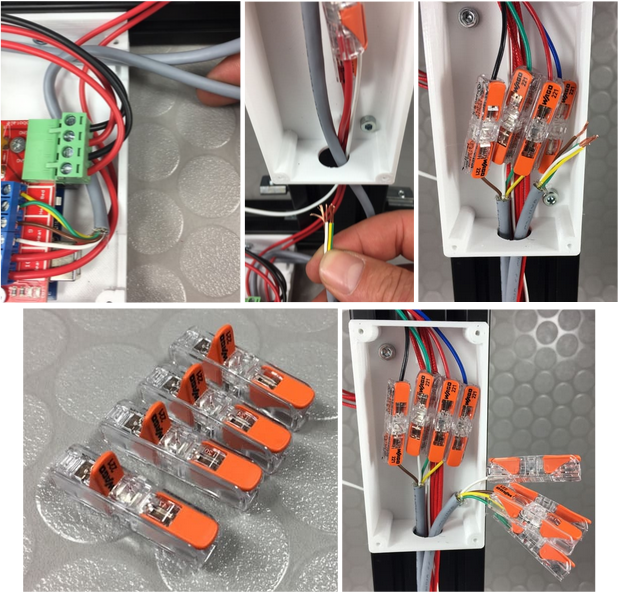

2x Wagoklemme 221-415 5pol

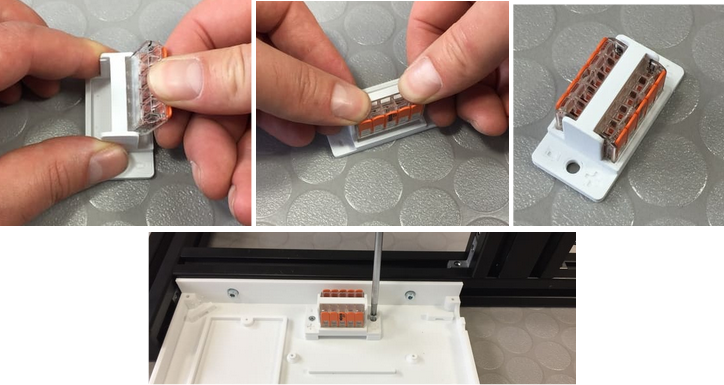

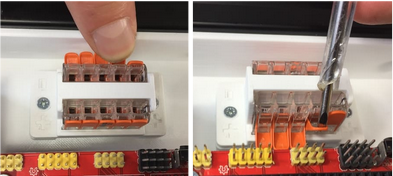

Schritt 10:

Die Wagoklemmen in die Klemmenhalterung einsetzen. Dazu wie im Bild ausrichten und seitlich in die Halterung drücken. Dann Klemmen ganz nach unten drücken. Danach Klemmenhalterung mit zwei Holzschrauben im Steuerung Gehäuse Boden an der dafür vorgesehenen Stelle fest schrauben. Das “+” Zeichen auf der Halterung zeigt zu Ihnen. Das “-” Zeichen zeigt von Ihnen weg. Ausrichtung Siehe Bild.

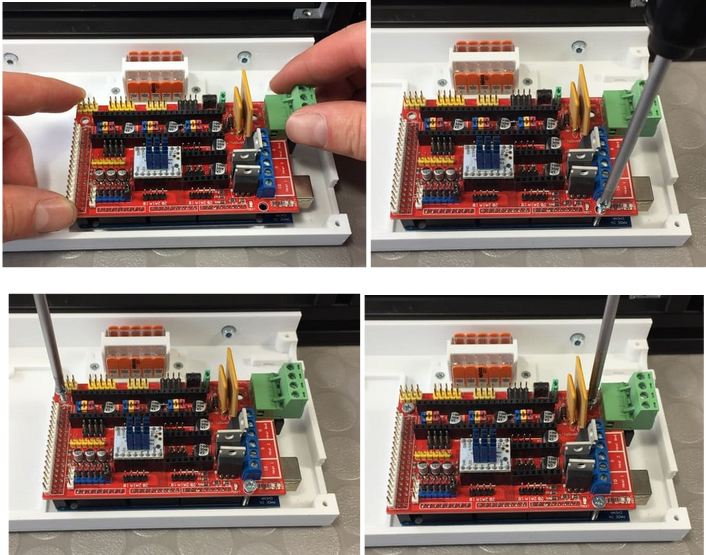

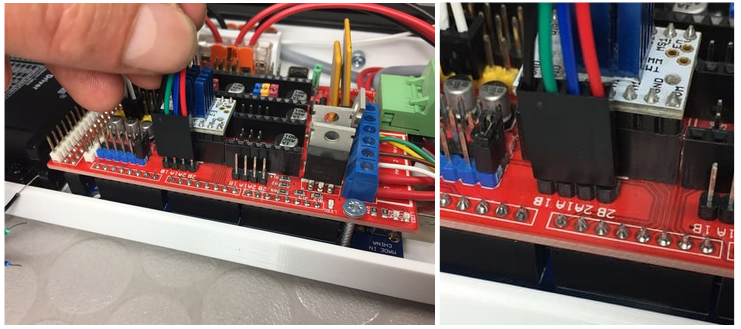

Schritt 11:

Den Arduino mit dem aufgesteckten Ramps boards an der dafür vorgesehenen Stelle fest schrauben. Ausrichtung Siehe Bild. Es werden an drei Stellen die Holzschraube 3×25 durchgesteckt und nur so weit so eingeschraubt, dass das Board berührt aber nicht verbogen wird. Sollte durch Drucktoleranzen oder Fertigungstoleranzen der Elektronik eine Schraube nicht in die dafür vorgesehene Bohrung treffen, kann man diese zur Not weg lassen.

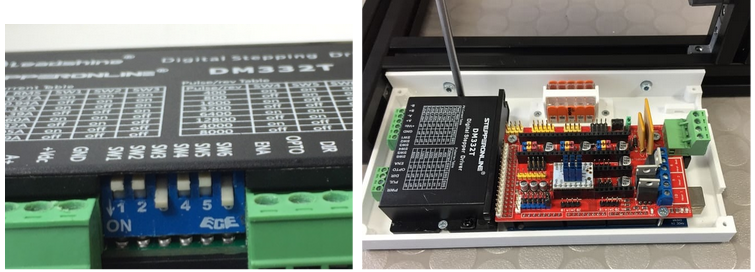

Schritt 12:

Den Schrittmotortreiber DM332T an der dafür vorgesehenen Stelle positionieren und mit zwei Holzschrauben 2,5×12 befestigen. Die Dip-Schalter an der Seite einstellen, wie auf dem Bild. Ausrichtung siehe Bild. Die Einstellung bedeutet: 3200 Schritte pro Umdrehung und 1,9 A maximaler Phasenstrom. In wenigen Fällen (abhängig vom Material) kann es nötig sein den Motorstrom später etwas zu erhöhen. Dies ist aber auch bei Geschlossenem Gehäuse möglich.

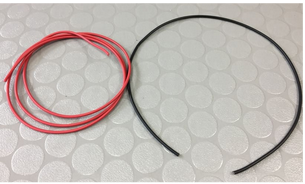

Schritt 13:

Aus Packstück 5 entnehmen: Leitung rot (EL11), Leitung schwarz (EL12)

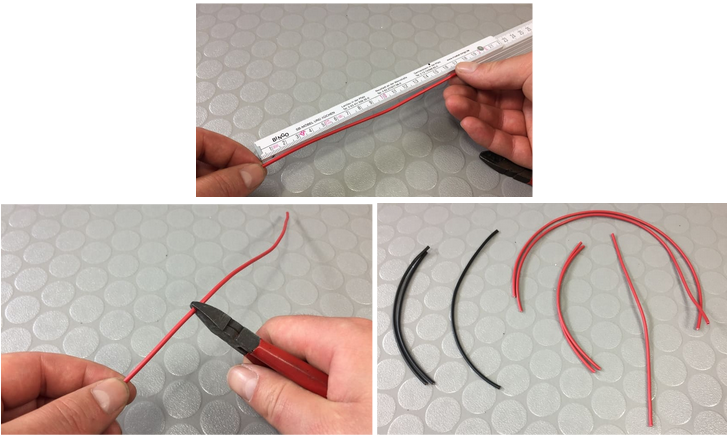

Schritt 14:

Werkzeug: Seitenschneider

Die Leitungen in folgende Stücke abmessen und abschneiden:

Rote Leitung: 1x 180mm, 2x 140mm, 2x 320mm

Schwarze Leitung: 1x 180mm, 2x 140mm

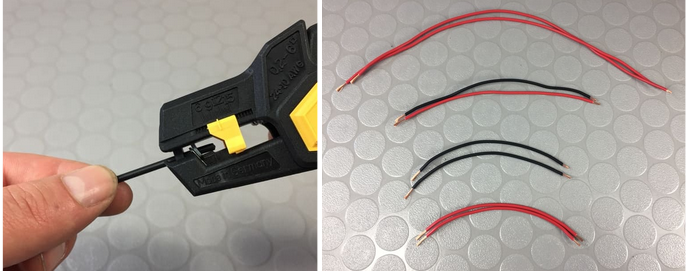

Schritt 15:

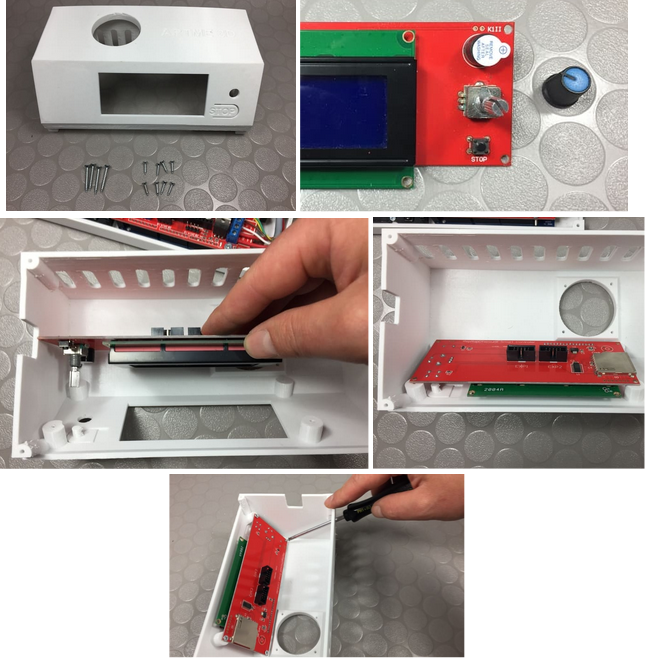

Werkzeug: Abisolierzange (alternativ Messer oder Schere)

Jedes Stück Leitung wird an einem Ende 5mm lang abisoliert und auf der anderen Seite 11mm lang abisoliert.

Schritt 16:

Aus Packstück 6 entnehmen: Schraubendreher Schlitz 2,5mm (TO10)

Die orangenen kleinen Klemmhebel an der Wagoklemme werden geöffnet. Die Klemme direkt neben dem Ramps Board können mit einem Hilfsmittel wie einem kleinen Schraubendreher geöffnet werden, da der Platz für die Finger nicht ausreicht.

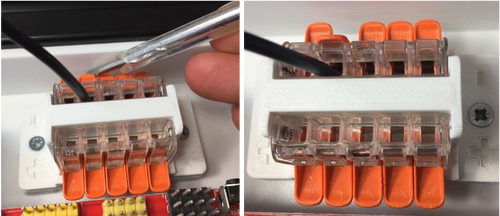

Schritt 17:

Stecken Sie die schwarze 180 mm lange Leitung mit der 11mm Abisolierung in die zweite Klemme der oberen Wagoklemme (mit “-” markiert). Siehe Bild. Schließen Sie den kleinen orangenen Klemmhebel mit dem Schraubendreher als Hilfsmittel.

Schritt 18:

Stecken Sie die rote 180 mm lange Leitung mit der 11mm Abisolierung in die zweite Klemme der unteren Wagoklemme (mit “+” markiert). Siehe Bild. Schließen Sie den kleinen orangenen Klemmhebel mit dem Schraubendreher als Hilfsmittel.

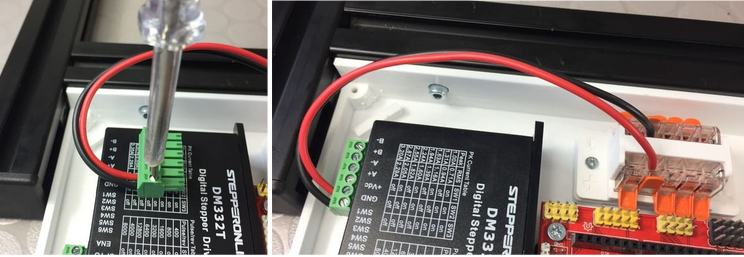

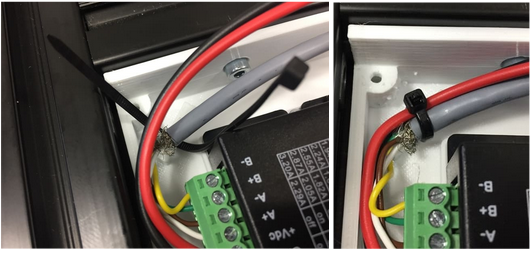

Schritt 19:

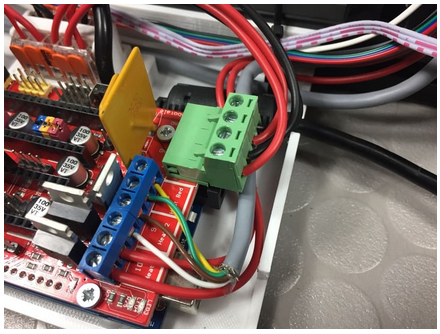

Die beiden Leitungen werden nun am Schrittmotortreiber angeschlossen. Dazu können Sie die grüne Klemmenreihe herausziehen, um besser die Leitungen in die Klemmen einführen zu können. Die Klemmen müssen ggf. erst etwas aufgedreht werden, bevor Sie die Leitung richtig hineinstecken können. Die schwarze Leitung wird in die 1. Klemme (GND) eingeführt und festgeschraubt . Die rote Leitung wird in die zweite Klemme (+Vdc) eingeführt und festgeschraubt. Achten Sie darauf, dass alle Litzen der absiolierten leitung in die Klemme treffen. Sie können die Litzen vorab etwas mit den Fingern verdrillen. Achten Sie auf einen korrekten sitz der Leitung in der Klemme. Die Isloirung darf nicht eingeklemmt werden, nur die Litzen. Ziehen Sie leicht an der Leitung, um zu prüfen, ob sie fest sitzt. Dann können Sie die grüne Klemmenreihe wieder in den Schrittmotortreiber stecken.

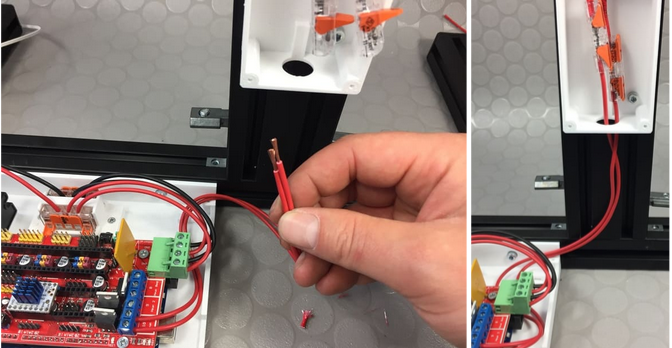

Schritt 20:

Nun werden die 140mm langen Leitungen in die Wageklemme geklemmt. Die roten Leitungen mit der 11mm Abisolierung werden in die untere mit “+” markierten Wagoklemme gesteckt. Die schwarzen Leitungen mit der 11mm Abisolierung werden in die obere mit “-” markierten Wagoklemme gesteckt. Der kleine orangene Klemmhebel wird entsprechend geschlossen.

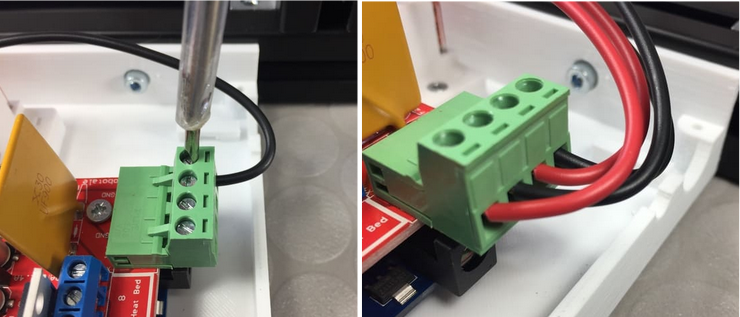

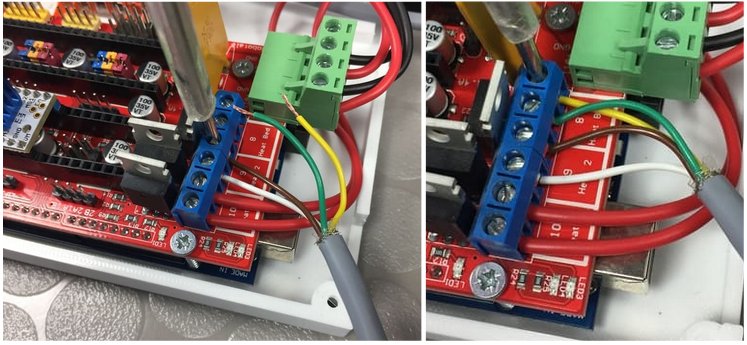

Schritt 21:

Das andere Ende wird an die grün Klemmleiste am Ramps Board angeschlossen. Dazu wieder die Klemmen erst mit dem Schraubendreher etwas aufdrehen, dann Leitung einführen und wieder zudrehen. Achtung die Reihenfolge der Leitungen ist sehr wichtig. Eine falsche Reihenfolge kann zur beschädigung der Elektronik führen. Reihenfolge Siehe Bild.

Schritt 22:

Die beiden roten 320mm langen leitungen werden mit der 5mm Abisolierung an der Klemme D10 am Ramps Board festgeschraubt. Auch hier die Litzen wieder vorab mit den Fingern verdrillen.

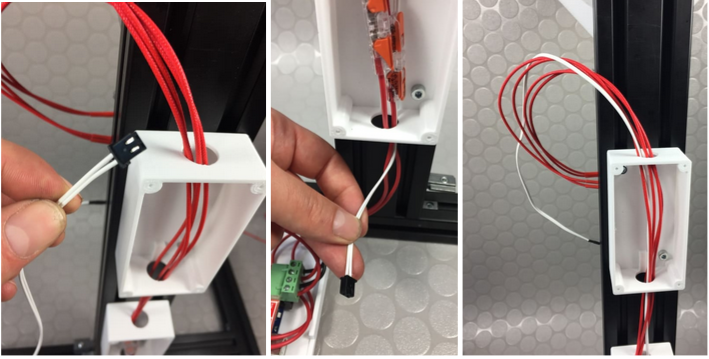

Schritt 23:

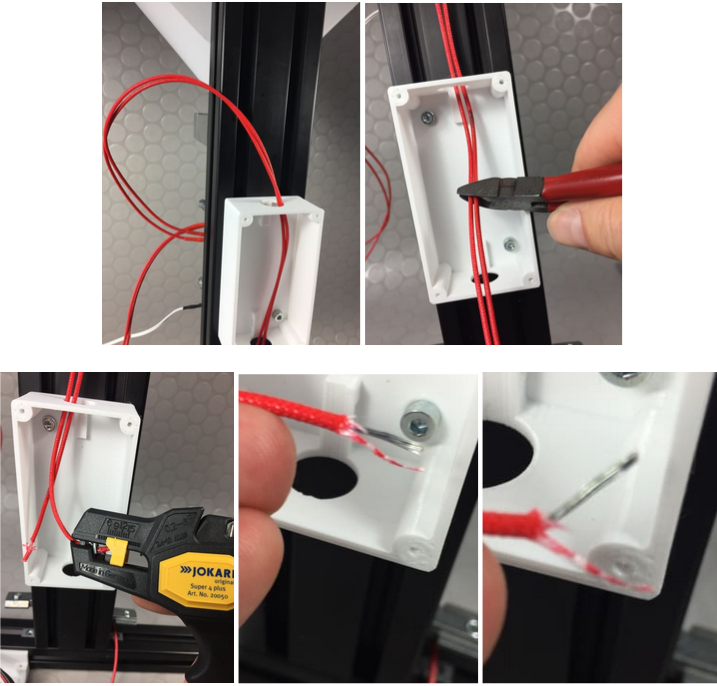

Im folgenden werden die Heizpatronen, welche in den Heizelementen am Extruder-Rohr verbaut sind, angeschlossen. Nehmen Sie dazu die Leitungen von nur EINER Heizpatrone in die Hand und führen diese durch das obere Anschluss Gehäuse bis in das untere Anschluss Gehäuse.

Schritt 24:

Achten Sie darauf, dass oben ein runder Bogen in der Leitung weiterhin vorhanden bleibt. Dann schneiden Sie die beiden Leitungen mit einem Seitenschneider ab. Anschließend werden die Leitungen 11mm abisoliert. Diese Silikonleitung lässt sich recht schwer abisolieren. Wenn Sie mit einer Abisolierzange arbeiten, bleiben dünne “Fäden” der Isolierung zurück. Biegen Sie die Litzen der Leitung auf die Seite, dann lassen sich diese “Fäden” besser erkennen und können abgeschnitten werden.

Schritt 25:

Verdrillen Sie die Litzen mit den Fingern und markieren Sie eines der beiden Leitungen mit einem Markierungsstift oder Ähnlichem.

Schritt 26:

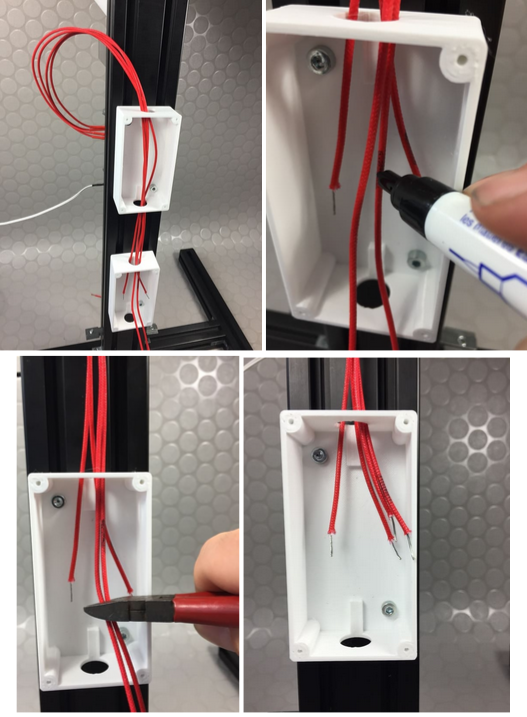

Führen Sie die beiden Leitungen des anderen Heizpatrone durch das obere Anschluss Gehäuse in das untere Anschluss Gehäuse. MArkieren Sie wieder eine der beiden Leitungen dieser Heizpatrone mit einem Markierungsstift, schneiden Sie die Leitungen ab und isolieren auch diese 11mm ab.

Schritt 27:

Die beiden Leitungen, welche markiert wurden, werden mit den Fingern verdrillt. Dann werden die beiden Leitungen ohne Markierung mit den Fingern verdrillt.

Schritt 28:

Aus Packstück 5 entnehmen: 2x Wago Klemme 221-2411 1pol (EL08)

Öffnen Sie die orangenen Hebel der Klemmen und führen Sie jeweils ein verdrilltes Leitungspaar in eine Klemme ein und schließen Sie den Hebel.

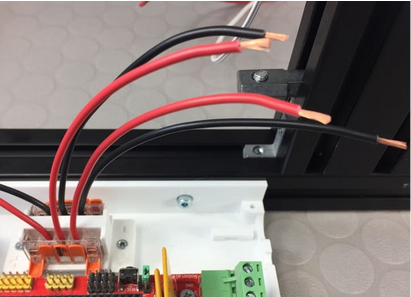

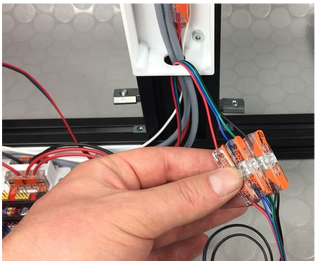

Schritt 29:

Führen Sie die beiden 320mm langen roten Leitungen, welche am Ramps angeschlossen wurden, in einem Bogen aus dem Steuerung Gehäuse. Dann führen Sie die Leitungen in das untere Anschluss Gehäuse und verbinden sie mit den Wago Klemmen der Heizpatronen-Leitungen. Die Polarität spielt dabei keine Rolle.

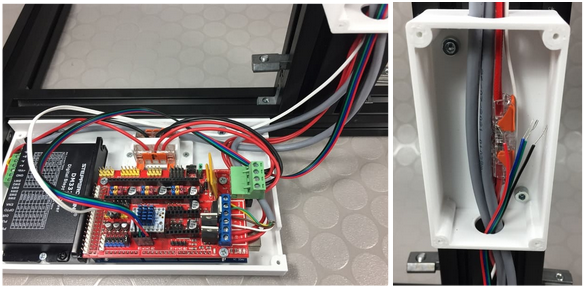

Schritt 30:

Die Anschlussleitung des Thermistors, welcher im Heizelement verbaut ist, wird durch beide Anschlussgehäuse geführt. Achten Sie darauf, dass es oben dem Bogen der beiden Heizpatronen-Leitungen folgt.

Schritt 31:

Führen Sie das Ende mit dem Stecker in das Steuerung Gehäuse. Leitungsweg siehe Bild. Stecken Sie es auf den im Bild dargestellten Steckplatz. Es sind 6 Pins in einer Reihe. Gesteckt wird auf die mittleren zwei Pins. Die Polarität ist egal. Näheres zur Pinbelegung finden Sie im Elektronik Plan in der Dokumentation.

Schritt 32:

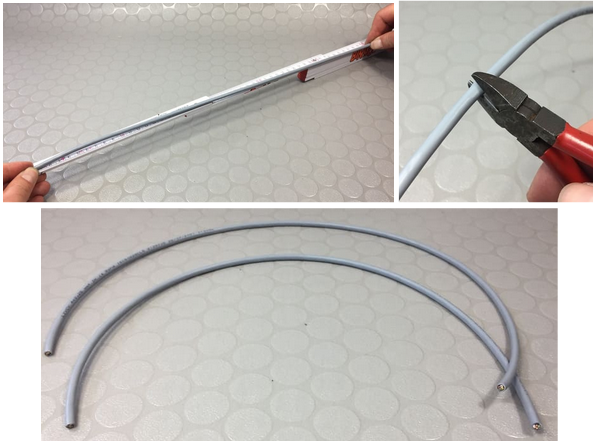

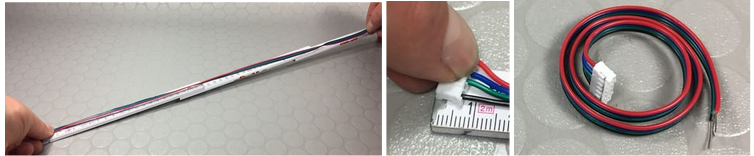

Aus Packstück 5 entnehmen: Steuerleitung LiYCY 4×0,25

Messen Sie ein 500mm langes Stück ab und schneiden Sie die Steuerleitung durch. So entstehen zwei Stücke mit jeweils 500 und 600mm Länge.

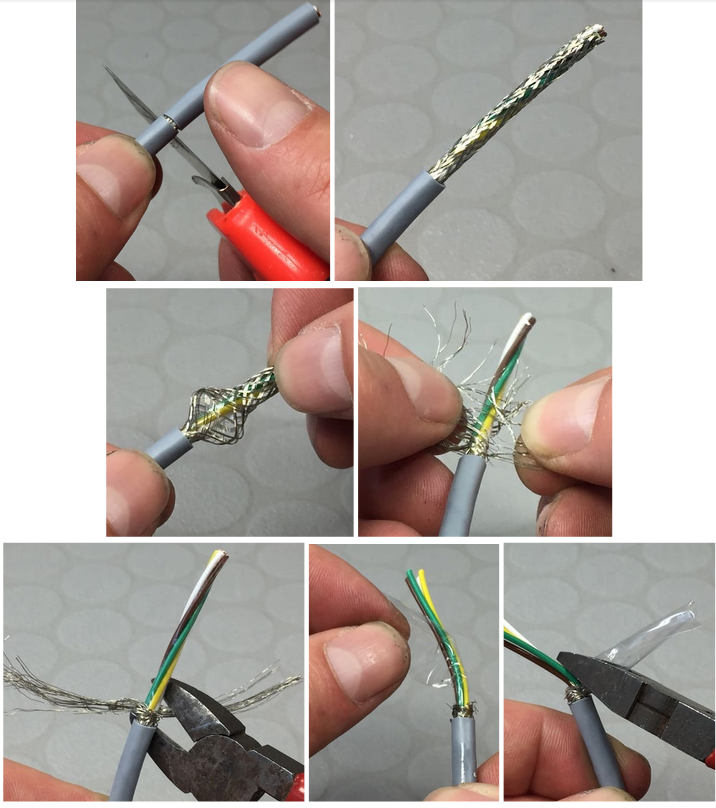

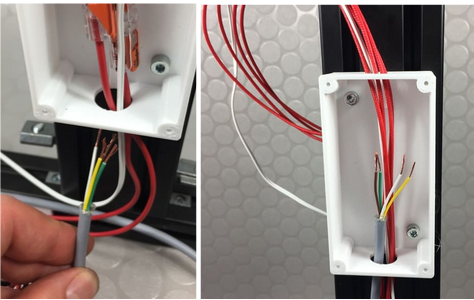

Schritt 33:

Die beiden Steuerleitungen werden an allen Enden ca. 35mm lang abisoliert. Dazu wird zuerst der Mantel mit einem Messer rundherum eingeschnitten und abgezogen. Dann ist ein Metallgeflecht zu sehen (Abschirmung). Dieses Geflecht wird entfernt. Dazu kann man es mit den Fingern etwas zusammenschieben. So wird es etwas lockerer. Dann kann man es mit den Fingern auseinander ziehen und abschneiden. Dann wird noch die umwickelte Kunststofffolie entfernt. Nun liegen die einzelnen Adern frei. Isolieren Sie so alle Enden der zwei Steuerleitungen ab.

Schritt 34:

An der 500mm langen Steuerleitung wird auf einer Seite jede einzelne Ader 5mm lang abisoliert. Am anderen Ende dieser Steuerleitung wird jede einzelne Ader 11mm lang abisoliert. Das gleiche geschieht an der der 600mm langen Steuerleitung.

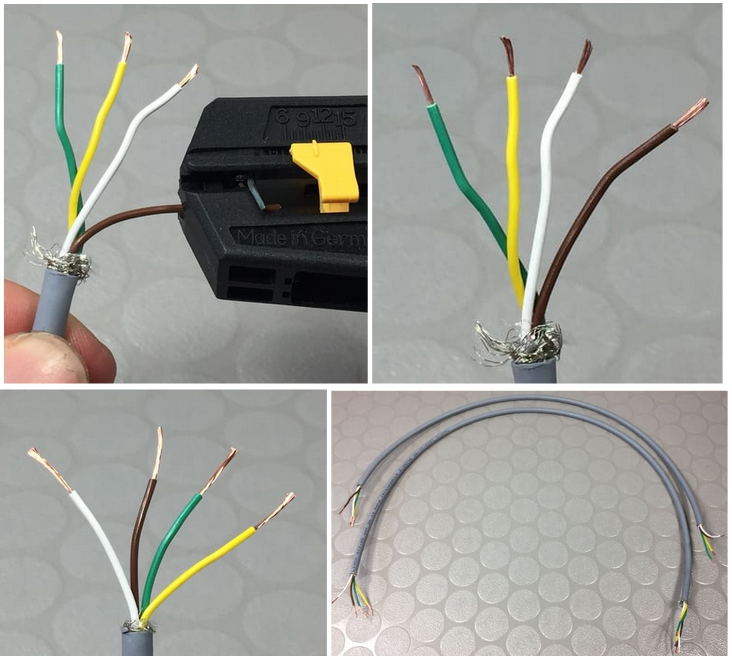

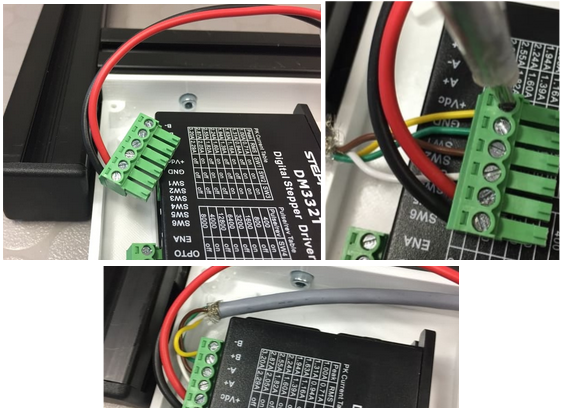

Schritt 35:

Ziehen Sie noch einmal die grüne Anschlussklemme am Schrittmotortreiber ab. Nehmen Sie die 600mm lange Steuerleitung mit der Seite der 5mm lang abisolierten Adern zur Hand. Schließen Sie diese wie abgebildet an. Die Farbreihenfolge ist unbedingt einzuhalten. Näheres zur Pinbelegung finden Sie im Elektronik Plan in der Dokumentation. Dann kann die grüne Anschlussklemme wieder in den Schrittmotortreiber gesteckt werden.

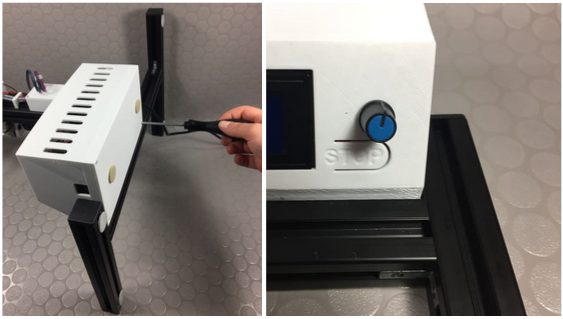

Schritt 36:

Aus Packstück 1 entnehmen: 1x Kabelbinder (SP12)

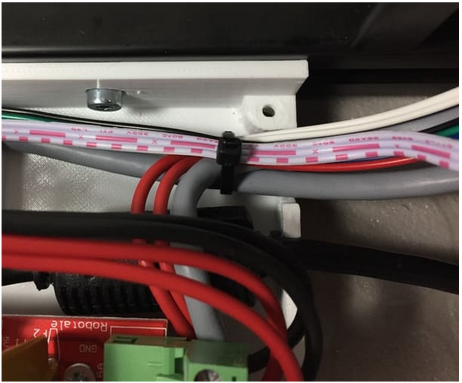

Führen Sie den Kabelbinder durch die dafür vorgesehene Öse unter den Leitungen, siehe BIld. Ziehen Sie den Kabelbinder fest und schneiden das überstehende Ende ab.

Schritt 37:

Führen Sie die Steuerleitung durch das Steuerung Gehäuse durch das untere Anschluss Gehäuse bis in das obere Anschluss Gehäuse.

Schritt 38:

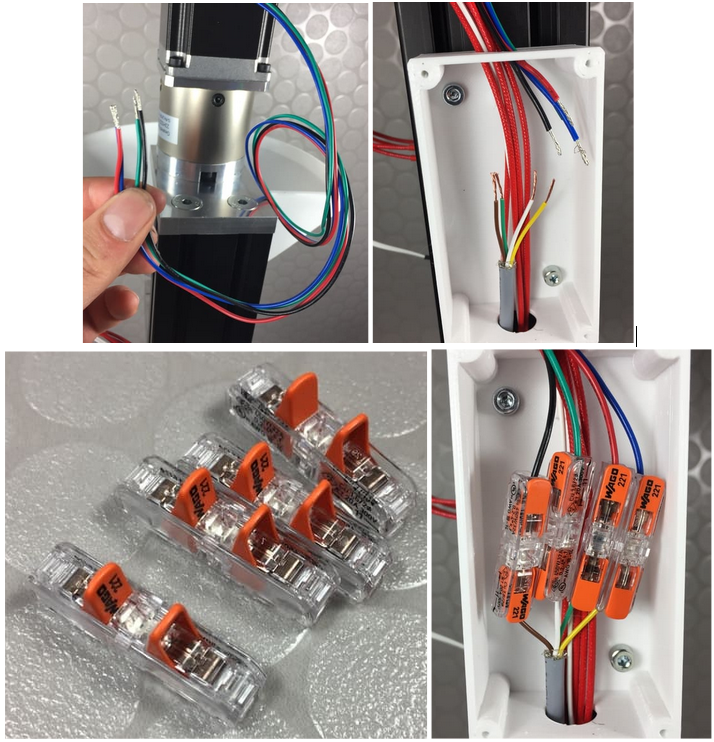

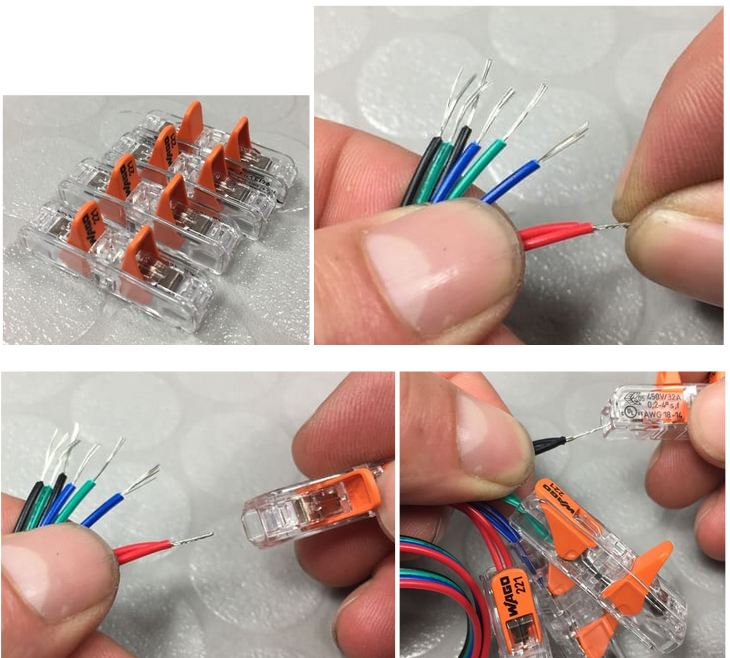

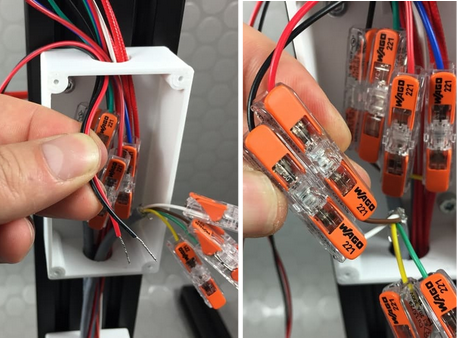

Die Anschlussleitung des Schrittmotors der Extruder-Einheit wird mit der Steuerleitung verbunden. Benutzen Sie dazu wieder die Wago Klemmen. Verbinden Sie:

- Schwarze Leitung vom Schrittmotor mit brauner Steuerleitung

- Grüne Leitung vom Schrittmotor mit weißer Steuerleitung

- Rote Leitung vom Schrittmotor mit grüner Steuerleitung

- Blaue Leitung vom Schrittmotor mit gelber Steuerleitung

Näheres zu Leitungsfarben finden Sie im Elektronik Plan in der Dokumentation.

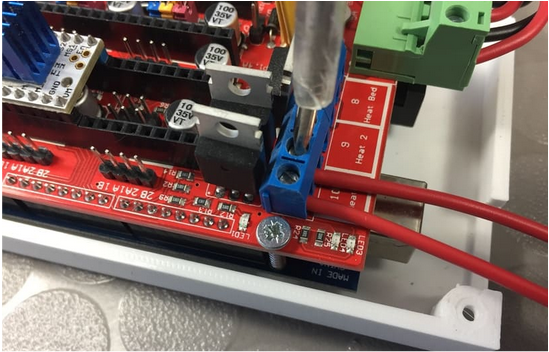

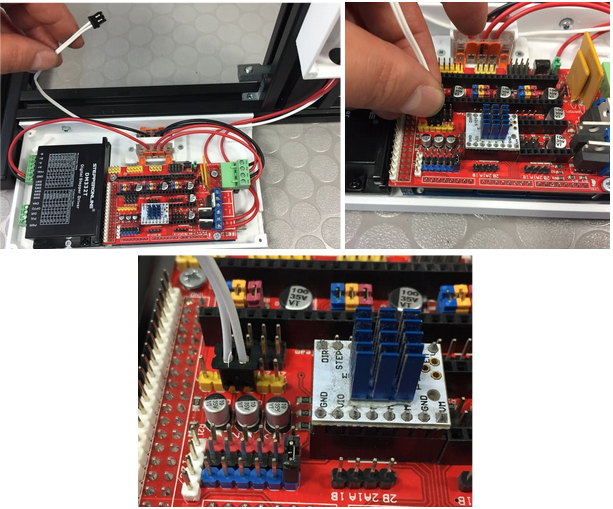

Schritt 39:

Nehmen Sie die 500mm lange Steuerleitung mit der Seite der 5mm lang abisolierten Adern zur Hand. Schließen Sie diese wie abgebildet an das Ramps Board an. Die Farbreihenfolge ist unbedingt einzuhalten:

Anschluss D9 links: weiß

Anschluss D9 rechts: braun

Anschluss D8 links: grün

Anschluss D8 rechts: gelb

Näheres zur Pinbelegung finden Sie im Elektronik Plan in der Dokumentation.

Schritt 40:

Aus Packstück 5 entnehmen: 4x Wago Klemme 221-2411 1pol

Führen Sie dann die Steuerleitung in einem Bogen aus dem Steuerung Gehäuse und führen es durch das untere Anschluss Gehäuse bis in das obere Anschluss Gehäuse. Klemmen Sie dann jeweils eine Wago Klemme auf die Adern der Steuerleitung.

Schritt 41:

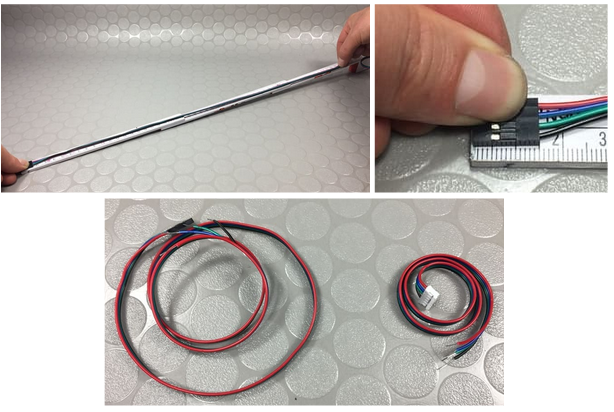

Aus Packstück 0 entnehmen: 1x Anschlussleitung der Nema 17 Schrittmotoren (MO02)

Schritt 42:

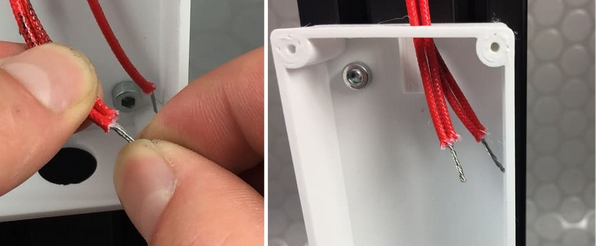

Entfernen Sie den Kabelbinder, welcher die gerollte Leitung zusammen hält und rollen die Leitung aus. Messen Sie von dem Leitungsende mit dem schwarzen, fachen Stecker 530mm und schneiden die Leitung ab. So entstehen zwei Leitungen. Eine mit schwarzem, eine mit weißem Stecker. Nehmen Sie das abgeschnittene Ende von beiden Leitungen zur Hand und ziehen die einzelnen Adern der auseinander. Dann isolieren Sie die Adern jeweils 11mm ab.

Schritt 43:

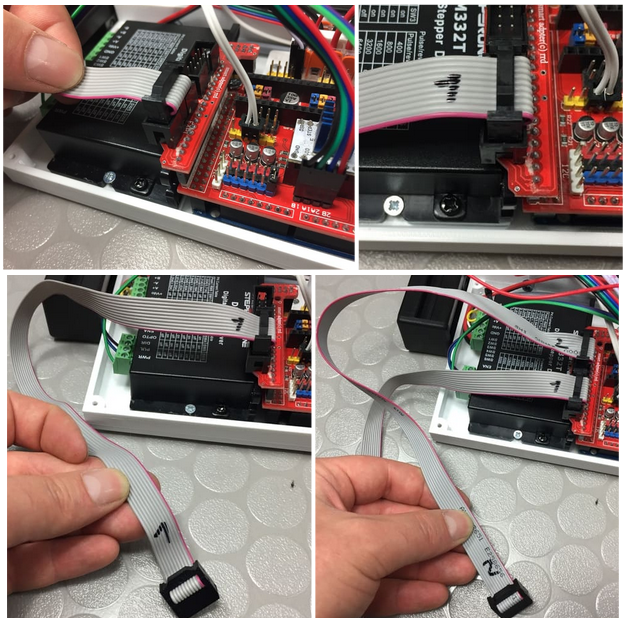

Nehmen Sie die Leitung mit dem schwarzen, flachen Stecker zur Hand. Stecken Sie ihn wie abgebildet auf das Ramps Board. Die rote Leitung zeigt nach rechts.

Schritt 44:

Führen Sie die Leitung in einem Bogen durch das Steuerung Gehäuse, bis in das untere Anschluss Gehäuse.

Schritt 45:

Aus Packstück 0 entnehmen: 1x Anschlussleitung der Nema 17 Schrittmotoren (MO02)

Schritt 46:

Entfernen Sie den Kabelbinder, welcher die gerollte Leitung zusammen hält und rollen die Leitung aus. Messen Sie von dem Leitungsende mit dem weißen Stecker 580mm und schneiden die Leitung ab. Das Leitungsende mit dem schwarzen Stecker wird nun nicht mehr benötigt. Nehmen Sie das abgeschnittene Ende der Leitung mit dem weißen Stecker zur Hand und ziehen die einzelnen Adern der auseinander. Dann isolieren Sie die Adern jeweils 11mm ab.

Schritt 47:

Aus Packstück 5 entnehmen: 4x Wago Klemme 221-2411 1pol

Nehmen Sie die beiden Leitungen mit dem weißen Stecker zur Hand. Eine Leitung ist 580mm lang, die andere ca. 340mm. Nehmen Sie die Enden mit den abisolierten Adern in die Hand und legen die Farbigen Adern beider Leitungen so übereinander, dass Sie jeweils zwei Adern der gleichen Farbe miteinander verdrillen können, siehe Bild. Wenn Sie zwei gleichfarbige Adern verdrillt haben, klemmen Sie die Litzen in eine Wego Klemme. Dazu wieder die kleinen orangenen Hebel an der Klemme offnen und schließen. Fahren Sie dann mit dem nächsten Adernpaar der gleichen Farbe fort, bis alle vier Adernpaare verbunden sind.

Schritt 48:

Verbinden Sie die Wago Klemmen mit der offenen Leitung im unteren Anschluss Gehäuse. Jeweils die gleiche Farbe miteinander verbinden.

Schritt 49:

Die 580 mm lange Leitung mit dem weißen Stecker wird nun durch die Öffnungen des unteren und oberen Anschluss Gehäuses bis ganz nach oben geführt. Ziehen Sie die Leitung so weit heraus, bis die Wago Klemmen in dem unteren Anschluss Gehäuse aufrecht stehen.

Schritt 50:

Die 340 mm lange Leitung mit dem weißen Stecker wird nun durch die Öffnungen des unteren Anschluss Gehäuses geführt. Ziehen Sie die Leitung ganz heraus.

Schritt 51:

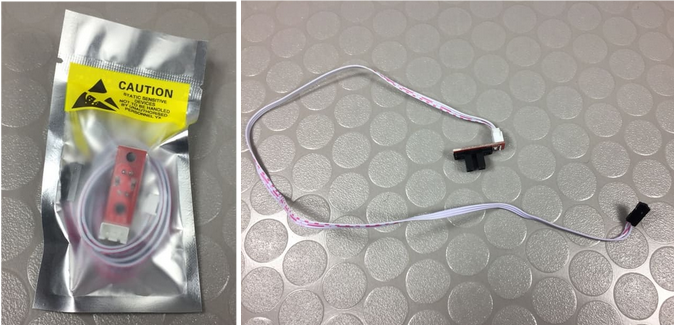

Aus Packstück 5 entnehmen: 1x Optischer Sensor mit Kabel (EL05)

Anschlusskabel an den Sensor stecken. Der Stecker ist durch Pins kodiert, sodass er nur in einer Ausrichtung gesteckt werden kann.

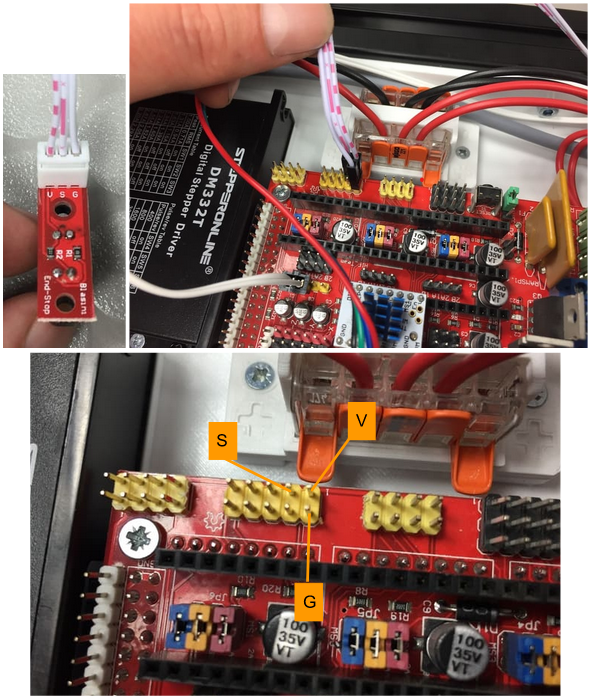

Schritt 52:

Die Farbcodierung auf der Leitung des Sensors ist bei jedem Sensor unterschiedlich, daher bitte nicht auf die Farbcodierung im Bild achten. Die Leitungen sind durch Punkte und Striche zu unterscheiden, notieren Sie sich, welcher Buchstabe zu welcher Leitung an ihrem Sensor gehört. Das andere Ende mit den schwarzen Steckern wird nun auf das Ramps Board gesteckt. Die Ausrichtung der Einzelnen Stecker (nach notiertem Buchstaben) siehe Bild. Näheres zur Pinbelegung finden Sie im Elektronik Plan in der Dokumentation.

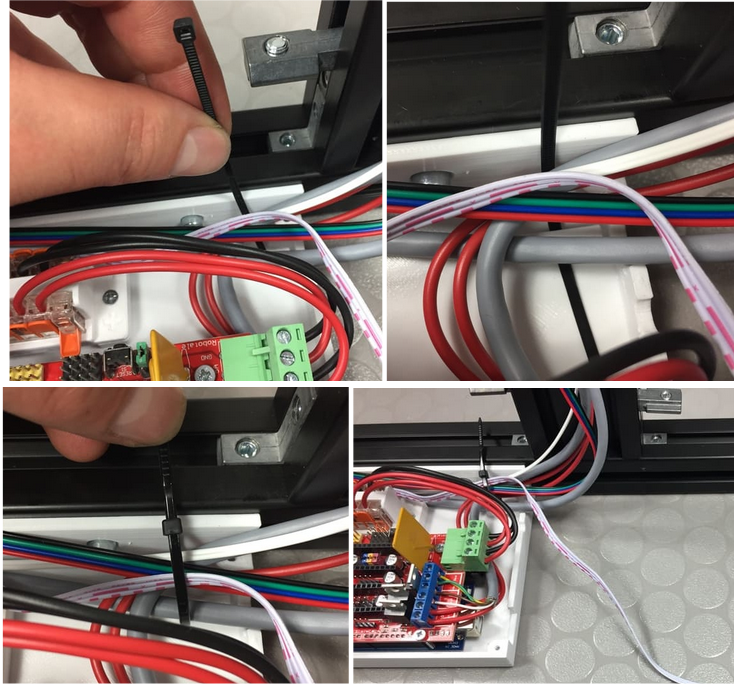

Schritt 53:

Aus Packstück 1 entnehmen: 1x Kabelbinder (SP12)

Die Leitung des Sensors wird zur Seite des Steuerung Gehäuses heraus geführt. Führen Sie einen Kabelbinder durch die dafür vorgesehene Öse unter den Leitungen am rechten Rand des Steuerung Gehäuses, siehe Bild. Ziehen Sie den Kabelbinder noch nicht fest.

Schritt 54:

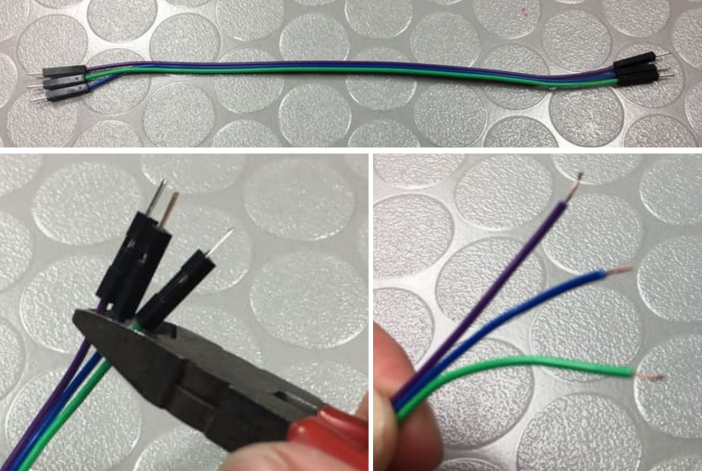

Aus Packstück 5 entnehmen: 3x Verbindungsleitung Dupont (EL10)

Die Stecker auf einer Seite der 3 Leitungen werden abgeschnitten. Die einzelnen Adern werden auseinandergezogen und 5mm lang abisoliert.

Schritt 55:

Die Litzen der abisolierten Adern werden verdrillt und am Schrittmotortreiber angeschlossen. Die Adernfarbe kann unterschiedlich sein, was nicht wichtig ist. Schließen Sie eine Leitung bei “ENA”, eine bei “OPTO” und eine bei “PUL” an. Der Anschluss von “DIR” bleibt frei. Wenn Sie einen anderen Schrittmotortreiber als den Dm332T verwenden sollten, ist dieser Anschluss anders.

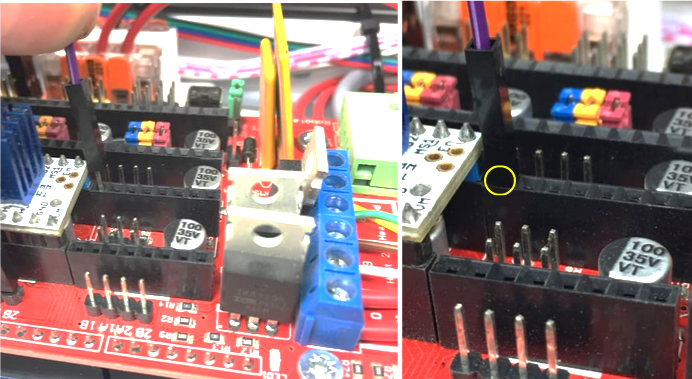

Schritt 56:

Die Leitung, welche Sie bei “ENA” angeschlossen haben, hat am anderen Ende einen Stecker, welcher nun auf dem Ramps Board angeschlossen wird. Auf der gezeigten Steckleiste wird die Leitung auf den ersten Steckplatz ganz links gesteckt, siehe Bild. Es empfiehlt sich, den Stecker mit einem Tropfen Klebstoff zu sichern. (An den Kunststoffteilen). Näheres zur Pinbelegung finden Sie im Elektronik Plan in der Dokumentation.

Schritt 57:

Nun wird die Leitung, welche Sie bei “OPTO” angeschlossen haben, gesteckt. Auf der gezeigten Steckleiste wird die Leitung auf den zweiten von links gesteckt, siehe Bild. Es empfiehlt sich, den Stecker mit einem Tropfen Klebstoff zu sichern. (An den Kunststoffteilen).

Näheres zur Pinbelegung finden Sie im Elektronik Plan in der Dokumentation.

Schritt 58:

Die Leitung, welche Sie bei “PUL” angeschlossen haben, hat am anderen Ende einen Stecker, welcher nun auf dem Ramps Board angeschlossen wird. Auf der gezeigten Steckleiste wird die Leitung auf den ersten Steckplatz ganz links gesteckt, siehe Bild. Es empfiehlt sich, den Stecker mit einem Tropfen Klebstoff zu sichern. (An den Kunststoffteilen). Näheres zur Pinbelegung finden Sie im Elektronik Plan in der Dokumentation.

Schritt 59:

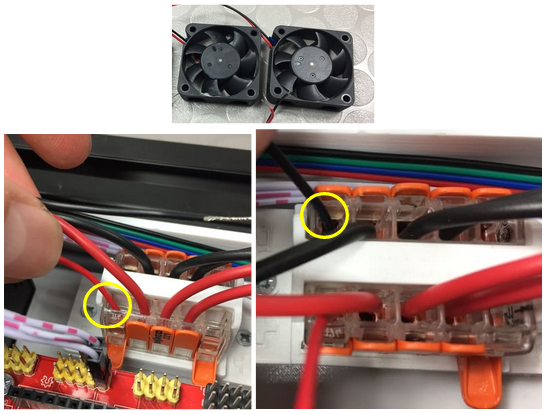

Aus Packstück 5 entnehmen: 2x Lüfter 50x50x15 (EL13.1)

Einer der Lüfter wird an der 5 fach Wago Klemme im Steuerung Gehäuse angeschlossen. Siehe Bild.

Schritt 60:

Der zweite Lüfter wird von oben in das obere Anschluss Gehäuse geführt. An den vorbereiteten Wago Klemmen werden die Leitungen angeschlossen:

- Rote Leitung vom Lüfter an die braune Steuerleitung.

- Schwarze Leitung vom Lüfter an die weiße Steuerleitung.

Schritt 61:

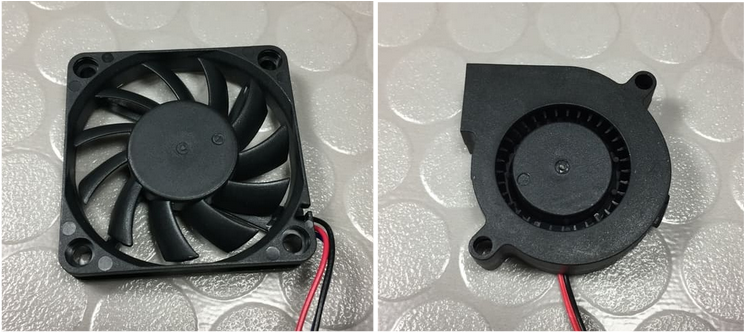

Durch andauernde Lieferprobleme hat dieser Schritt 2 Optionen. Je nachdem was am Markt verfügbar ist, enthält Ihr Bausatz einer dieser beiden Bauteile:

Aus Packstück 5 entnehmen: Lüfter 60mm (EL13.2) ODER Radiallüfter 5015 (EL13.3)

Dieser Lüfter wird von unten in das obere Anschluss Gehäuse geführt. An den vorbereiteten Wago Klemmen werden die Leitungen angeschlossen:

- Rote Leitung vom Lüfter an die gelbe Steuerleitung.

- Schwarze Leitung vom Lüfter an die grüne Steuerleitung.

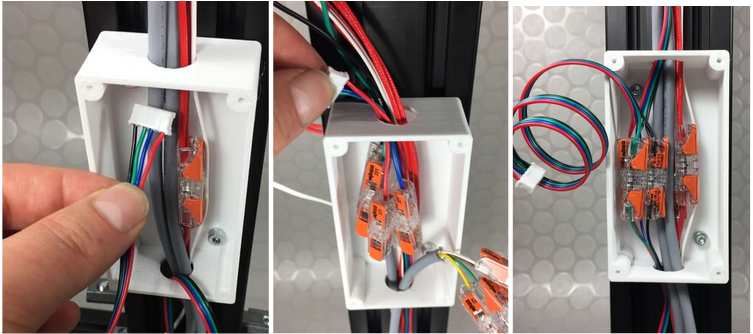

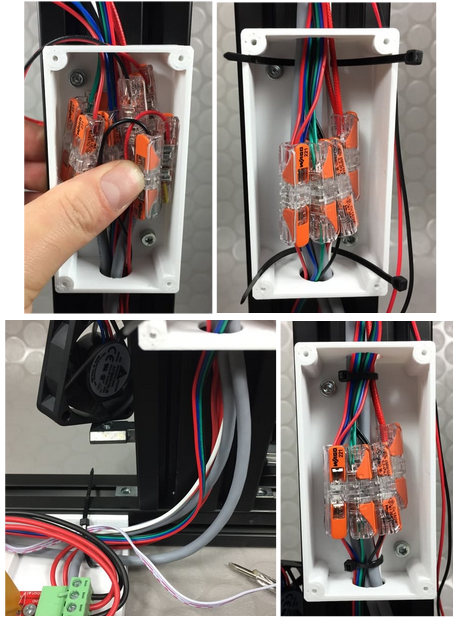

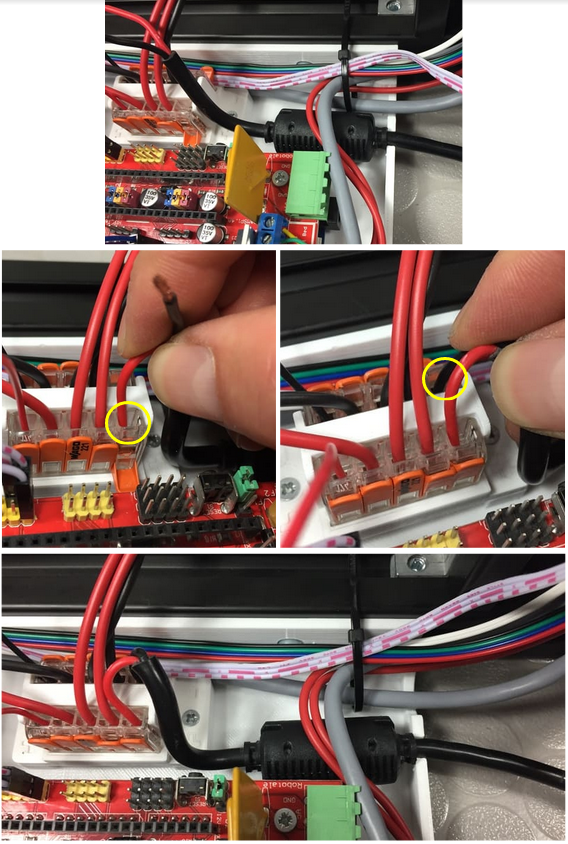

Schritt 62:

Aus Packstück 1 entnehmen: 4x Kabelbinder (SP11)

Ordnen Sie die Wago Klemmen in dem oberen und unteren Anschluss Gehäuse. Führen Sie dann jeweils einen Kabelbinder in die dafür vorgesehenen Ösen unter den Leitungen ein. Siehe Bild. Ordnen Sie dann die Leitungen. Achten Sie darauf, dass die Leitungen der Heizpatronen und des Thermistors über dem oberen Anschluss Gehäuses in einem Bogen laufen. Auch die Leitungen unter dem unteren Anschluss Gehäuse sollten in einem sauberen Bogen liegen. Ziehen Sie dann die Kabelbinder fest und schneiden das überstehende Ende ab. Das wird in beiden Anschluss Gehäusen getan.

Schritt 63:

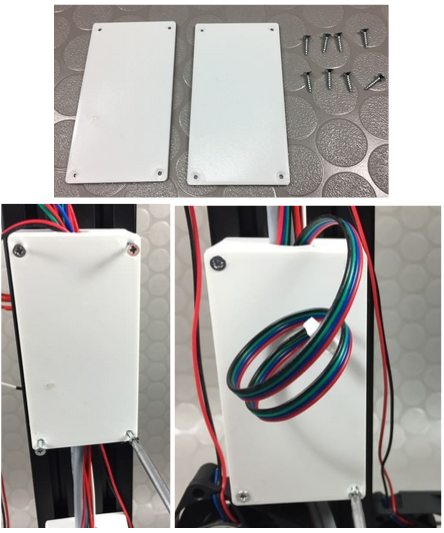

3D Druck: 2x Anschluss Gehäuse Deckel (EL19)

Aus Packstück 1 entnehmen: 8x Holzschraube 2,5×12 (SC01)

Halten Sie die Deckel an die beiden Anschluss Gehäuse und schrauben diese mit den Holzschrauben in den dafür vorgesehenen Bohrungen fest.

Schritt 64:

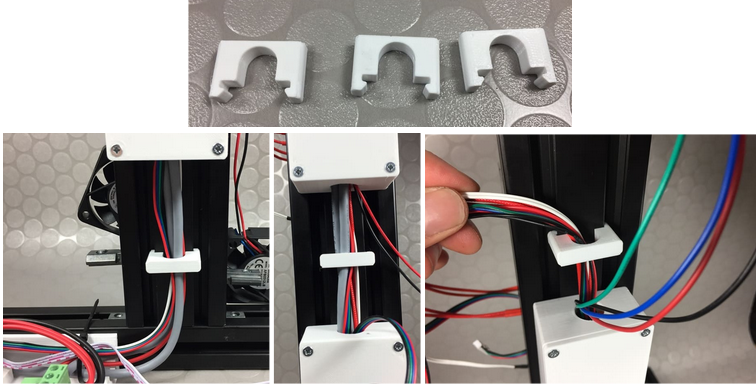

3D Druck: 3x Profilklammer (EL21)

Die Profilklammern können Sie an drei Positionen an das Aluprofil stecken. Siehe Bild. Bei der Klammer über dem oberen Anschluss Gehäuse wird die Anschlussleitung des Schrittmotors nicht mit der Klammer fixiert.

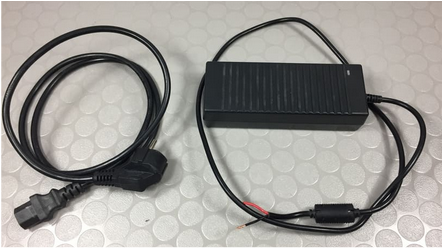

Schritt 65:

Nehmen Sie das Netzteil (nicht im Lieferumfang enthalten) zur Hand. Ich empfehle dringend ein geschlossenes Tischnetzteil (12Vdc, 12,5A) zu verwenden, da diese am sichersten in der Handhabung sind. Stellen Sie sicher, dass der Netzstecker nicht mit dem Netzteil verbunden ist, wenn Sie die folgenden Schritte ausführen.

Schritt 66:

Bei den Tischnetzteilen in der Leistungsklasse über 5A (Ampere) sind die verwendeten Stecker am 12V Anschluss oft nicht für diesen hohen Strom geeignet. Besonders bei 10 bis 12A kann der Stecker heiß werden und eine Brandgefahr darstellen. Daher schneiden Sie den Stecker ab. Legen Sie die Adern frei und isolieren Sie die Adern wieder 11mm lang ab. Achten Sie darauf, dass die Kupferlitzen beim Abisolieren nicht beschädigt werden.

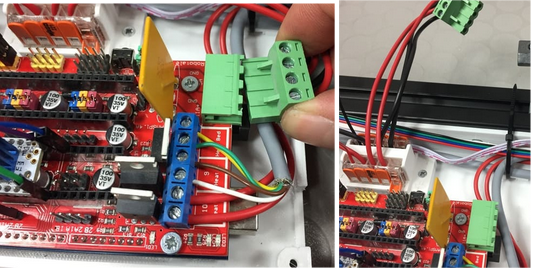

Schritt 67:

Die grüne Anschlussklemme am Ramps Board wird abgezogen und zur Seite gebogen.

Schritt 68:

Diese Art von geschlossenen Tischnetzteilen hat oft einen Entstörfilter am Anschlusskabel. Dieses wird in das Steuerung Gehäuse gelegt und dient als Zugentlastung. Heben Sie dazu die Leitungen, welche am Ramps Board angeschlossen sind an und führen das Anschlußkabel von Netzteil mit dem Entstörfilter unter diesen Leitungen durch, siehe Bild nächste Seite.

Die 12V Leitung des Netzteils wird an der Wago-Klemme angeschlossen. Achtung: Bitte achten Sie auf die Polarität! Den Pluspol (+) des Netzteils an die Wago Klemme mit den roten Leitungen und der “+” Markierung klemmen.

Den Minuspol (-) des Netzteils an die Wago Klemme mit den roten Leitungen und der “+” Markierung anschließen. Den Minuspol (-) des Netzteils an die Wago Klemme mit den schwarzen Leitungen und der “-” markierung anschließen. Oft haben die Adern des Netzteil die gleichen Farben (rot für + und schwarz für -) aber es ist nicht garantiert. Ein verpolen kann die Bauteile beschädigen. Messen Sie im Zweifel mit einem Messgerät (Multimeter), um die richtige Polung festzustellen.

Schritt 69:

Die grüne Anschlussklemme am Ramps Board wird wieder angeschlossen.

Schritt 70:

Organisieren Sie die Leitungen, dass alles ordentlich verlegt ist. Dann ziehen Sie den Kabelbinder zu und schneiden das überstehende Stück ab.

Schritt 71:

Aus Packstück 5 entnehmen: 1x 2 LCD Kabel mit Adapter (EL06), 1x LCD 2004 Display (EL14)

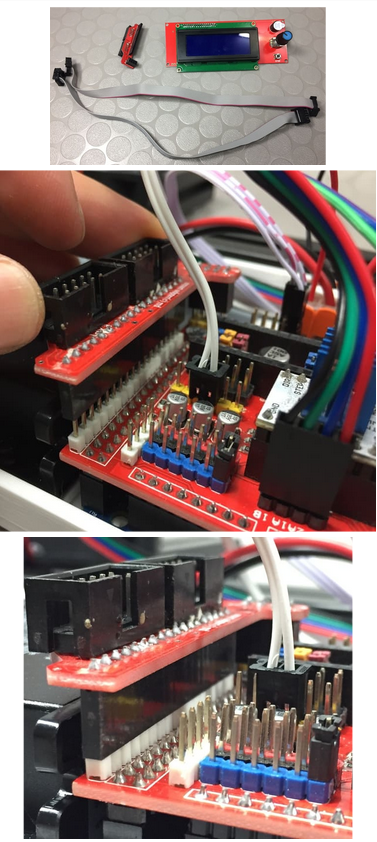

Der LCD Adapter wird auf das Ramps Board gesteckt. Siehe Bild. Achten Sie darauf, dass der Adapter auf alle Pins trifft und kein Pin verbogen wird.

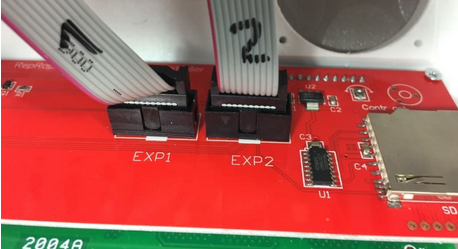

Schritt 72:

Der Stecker an den LCD Kabeln sind durch Kunststoff-Pins kodiert, sodass er nur in einer Ausrichtung gesteckt werden kann. Wenn Sich der Stecker nicht wie abgebildet stecken lässt, nehmen Sie das andere Ende des Kabels. Stecken Sie das erste Kabel an die abgebildete Position und beschriften es mit einem Markierungsstift mit der Nummer 1. Beschriften Sie beide Enden des Kabels mit der gleichen Nummer. Stecken Sie dann das zweite Kabel an die abgebildete Position und beschriften es mit einem Markierungsstift mit der Nummer 2. Beschriften Sie beide Enden des Kabels mit der gleichen Nummer.

Schritt 73:

Nun wird das Bauteil “Steuerung Gehäuse Deckel” (EL16) benötigt. Dieses 3D-Druck-Teil ist je nach Ihrer Drucker-Ausstattung ggf. schwer zu drucken. Sie können optional das Teil aus mehreren Einzelteilen zusammensetzen. Die Druckdateien dazu finden Sie im Ordner “EL16-control box in individual parts (option)” in der Dokumentation. Die benötigten Schrauben (12x Schraube 2,5×12 SC01) finden Sie in Packstück 1.

Aus Packstück 1 entnehmen: 8x Holzschraube 2,5×12 (SC01), 4x Holzschraube 3×25 (EL02)

Der Drehknopf am LCD Display wird abgezogen. Drehen Sie den Steuerung Gehäuse Deckel auf den Kopf und positionieren das LCD Display wie abgebildet. Legen Sie es in die dafür vorgesehene Öffnung. Schrauben Sie es mit 4 Holzschrauben 2,5×12 in den dafür vorgesehenen Bohrungen fest. Sie können den Schraubendreher durch die Schlitze im Gehäuse führen, um die unteren Schrauben zu erreichen.

Schritt 74:

Die LCD Kabel werden am LCD Display angeschlossen, siehe Bild. Die Buchsen am LCD Display sind nummeriert. Die LCD Kabel sind entsprechend beschriftet. Es gibt manchmal Abweichungen bei der Beschriftung der Buchsen am Display. Sollten die Buchsen nicht mit 1 und 2 sondern mit 2 und 3 beschriftet sein. Dann schließen Sie das LCD Kabel mit der Nummer 1 an die Buchse am Display mit der Nummer 2 an. Und das LCD Kabel mit der Nummer 2 an die Buchse am Display mit der Nummer 3.

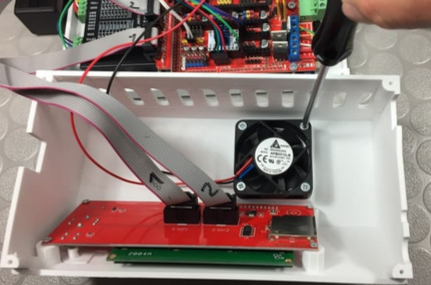

Schritt 75:

Der Lüfter, welcher an der Wagoklemme in Steuerung Gehäuse angeschlossen ist, wird im Deckel mit den vier 3x25mm Holzschrauben festgeschraubt.

Schritt 76:

Der Deckel wird nun montiert. Drehen Sie ihn dazu wieder richtig herum und halten ihn über die Steuerung. Die LCD Kabel werden mit der Hand in den Deckel geschoben und dann wird der Deckel abgesetzt. Achten Sie darauf, dass am Rand keine Leitungen herausragen. Achten Sie darauf, dass auf der rechten Seite die herausgeführten Leitungen in den dafür vorgesehenen Öffnungen liegen, siehe Bild. Es kann etwas druck nötig sein, dass die Leitungen im inneren nachgeben.

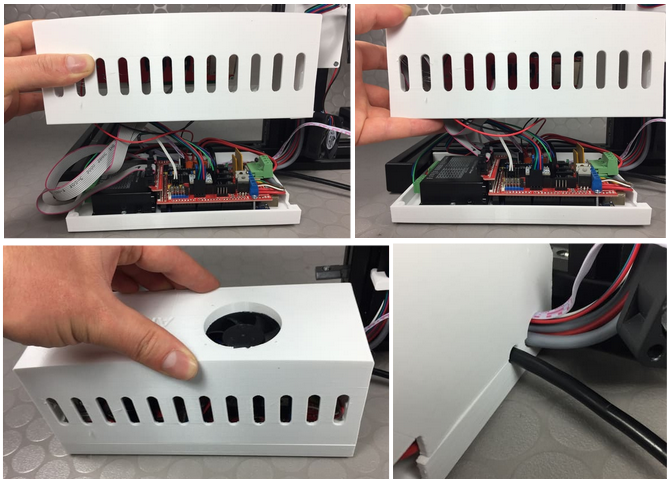

Schritt 77:

Aus Packstück 1 entnehmen: 4x Holzschraube 2,5×12 (SC01)

Wenn der Deckel passgenau sitzt, kippen Sie den kompletten Extruder nach vorne. Legen Sie etwas unter den Extruder-Motor, sodass nicht das ganze Gewicht des Extruders auf dem Trichter lastet. Nun können Sie die 4 Holzschrauben von unten in die dafür vorgesehenen Öffnungen schrauben. Nun ist der Deckel befestigt. Dann richten Sie den Extruder wieder auf und stecken den Drehknopf vom Display wieder auf.

Geschafft:

Fahren Sie nun mit Aufbauanleitung “03-Isolierung Aufbau” fort.