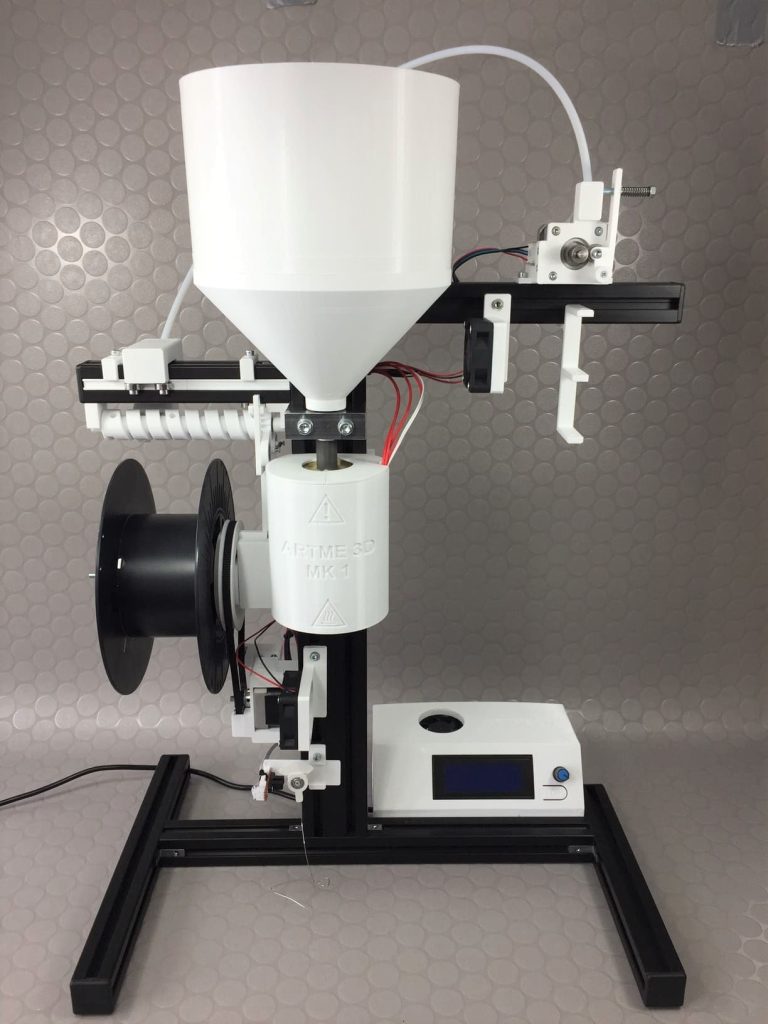

Desktop Filament Extruder MK1 by ARTME 3D

Überblick:

Der Original Desktop Filament Extruder MK1 von ARTME 3D ist ein Open-Source-Bausatz und hat sich in großen Schritten weiterentwickelt. Es ist ein Kunststoff-Extruder in unschlagbar kleiner aber leistungsstarker Bauform. Er wird als Bausatz zur Selbstmontage geliefert. Die 3D gedruckten Teile (weiße Teile auf den Bildern) und das Netzteil, sowie etwas Werkzeug sind nicht im Lieferumfang enthalten. Details siehe weiter unten, unter „Zusätzlich benötigtes Zubehör und Werkzeug“. Bei Bestellung beträgt die Produktionszeit bis zum Versand aktuel 14 Tage.

Besonderheit:

Der Extruder arbeitet mit einer Extruderschnecke mit Kompressionszone und ist aus Edelstahl gefertigt. Außerdem ist eine Wickeleinheit integriert, um das Filament direkt auf eine Spule aufzuwickeln. Die Wickeleinheit des MK1 kann Spulen mit einer Kapazität 750g, 1000g oder 2500g verwenden. Und das bei einer Standfläche von gerade einmal 31 x 46 cm. Es lassen sich auch selbst hergestellte (geschredderte) Granulate aus 3D Druckabfall verarbeiten.

Antrieb:

Der Antrieb besteht aus einem leistungsstarken und stufenlos regelbaren Nema23 Schrittmotor mit Planetengetriebe, welcher über einen digitalen Schrittmotortreiber angesteuert wird. Die Aufwickeleinheit und Zugeinheit werden jeweils von Nema17 Schrittmotoren angetrieben.

Steuerung:

Ein Arduino mit Ramps Board und LCD Display übernimmt die Steuerung. Die Aufwicklung funktioniert automatisch. Nach einstellbarer Filamentlänge schaltet der Extruder selbsttätig ab. Beim Kauf des Bausatzes ist der Arduino programmiert und getestet. Die verwendete Firmware finden Sie in der Dokumentation. Die Menüsprache am Display der Steuerung ist aktuell ausschließlich in englisch verfügbar.

Verarbeitbare Materialien und Extruderschnecken Optionen:

Der Extruder hat zwei verschiedene Extruderschnecken-Optionen, welche beim Kauf ausgewählt werden müssen:

- Die Extruderschnecke (high compression) ist auf die Verarbeitung von geschredderten 3D Druckabfällen aus PLA, ABS und PETG abgestimmt. Darüber hinaus lassen sich damit auch bestimmte Kunststoffe in Pellet-Form wie PLA Sorten (auf 3D Druck optimiert), ABS und PP verarbeiten.

- Die Extruderschnecke (low compression) ist auf die Verarbeitung von Kunststoffen in Pellet-Form wie PLA, ABS, ASA, PETG, PP abgestimmt. Die Verarbeitung von Nylon, PA, PS oder anderen technischen Kunststoffen kann nicht garantiert werden, ist aber oft möglich. Es kann allerdings sein, dass der Extruder diese Materialien zwar extrudieren kann, die Aufwicklung und Kalibrierung zu maßhaltigem Filament aber nicht funktioniert. Das liegt daran, dass diese Kunststoffe andere Viskositäten haben oder sehr schnell erstarren. Da kommt die Kalibrierung und Aufwicklung dieses Systems an seine Grenzen. Daher kann die Verarbeitung dieser Materialien aktuell nicht garantiert werden.

Material-Vorrausetzungen für einen stabilen Betrieb:

Ich habe die Material-Vorrausetzungen in meinem Material-Leitfaden zusmmengefasst. Diesen finden Sie hier. Grob zusammen gefasst, muss das verwendete Material folgendermaßen aufbereitet sein, um einen stabilen Betrieb des Extruders zu gewährleisten:

- Das verwendete Material muss getrocknet werden. Kunststoff nimmt Feuchtigkeit aus der Luft auf. Das kann Probleme wie Blasenbildung und ungleichmäßige Extrusion zur Folge haben.

- Bevor Sie Material in den Trichter geben, muss dieses mit einem Sieb gesiebt werden. Die Maschenweite sollte ca. 4,5 bis 5mm betragen. Auch Kunststoffpellets müssen gesiebt werden. Denn wenn nur ein Korn dabei ist, dass die Größe überschreitet, kann es zu ungleichmäßiger Extrusion oder zum verstopfen des Extruders führen.

- Das verwendete Material muss sauber und staubfrei sein. Der Extruder hat einen Schmelzefilter in der Düse eingebaut. Dieser ist aber nicht dafür konstruiert, verunreinigtes Material komplett zu filtern. Der Schmelzefilter stellt nur sicher, dass das erzeugt Filament die Drucker-Düse nicht verstopft, falls kleine Verunreinigungen im Granulat enthalten sind.

Spannungsversorgung:

Der Extruder wird mit 12V Schutzkleinspannung betrieben und durch die hohe Effizienz benötigt er wenig Leistung (70 bis 140 Watt), sodass man ihn z.B. mit einem günstigen und sicheren Tischnetzteil betreiben kann. (Nicht im Lieferumfang enthalten, siehe weiter unten).

Open Source:

Die komplette Dokumentation und die nötigen 3D Druck-Dateien finden Sie zum download unter www.artme-3d.de/support. Der Original Desktop Filament Extruder Mk1 von ARTME 3D ist ein Open Source Projekt, welches unter einer CC BY-SA Lizenz (https://creativecommons.org/licenses/by-sa/4.0/) genutzt wird:

Sie dürfen:

– Alle Inhalte nutzen, verändern und teilen.

Unter folgender Bedingung:

– Meinen Namen nennen: David Pfeifer von ARTME 3D

– Mein Projekt verlinken: www.artme-3d.de

– Angeben was verändert wurde

– Unter der gleichen Lizenz veröffentlichen

Sprachen:

Die Dokumentation ist Teilweise nur in englisch und deutsch verfügbar. Zur Übersetzung in andere Sprachen empfehle ich deepl.com. Dort kann man die heruntergeladenen PDF Dateien der Dokumentation hochladen und in die gewünschte Sprache übersetzen lassen. Die Menüsprache am Display der Steuerung ist aktuell ausschließlich in englisch verfügbar.

Danksagung:

Ein großes Dankeschön geht an Filip Mulier. Er hat die Firmware “Marlin-Mackerel” geschrieben und “open source” veröffentlicht. Das hat dieses Projekt ermöglicht. Seine originalen Daten finden Sie unter https://github.com/filipmu/Marlin-Mackerel. Für den Desktop Filament Extruder Mk1 wurde folgendes bearbeitet:

- Bedienoberfläche geändert

- Geräteparameter geändert

- Sicherheitsfunktionen (thermal runaway und killswitch) integriert

Gesichtspunkte der Entwicklung:

- Kleinstbauweise, um eine dezentrale Anwendung dort zu ermöglichen, wo Kunststoff recycelt werden kann oder Filament günstig hergestellt werden soll.

- Kurze Durchlaufzeiten, um den Kunststoff so wenig wie möglich zu schädigen, um viele Recyclingprozesse zu ermöglichen.

- Open Source, um jedem den Zugang zu gelungenem Recycling zu ermöglichen.

- Prozess-Stabilität durch hochwertige und durchdachte Bauteile.

- Komfortable Steuerung und einfache Bedienung.

- Einfaches und schnelles Einstellen des Filaments-Durchmessers.

- Günstig in der Anschaffung, da als Bausatz zu Kaufen.

Technische Daten:

- Maße: 460mm breit, 660mm hoch, 350mm tief

- Spannungsversorgung: 12V DC Schutzkleinspannung

- Leistungsaufnahme: 140 Watt beim aufheizen. 70 bis 90 Watt im Betrieb (Benötigtes Netzteil für Netzbetrieb: Ausgangsspannung 12VDC, Ausgangsstrom 12.5A nicht im Lieferumfang enthalten, siehe weiter unten).

- Maximale Extrudertemperatur: 260°C

- Maximale Drehzahl: 25 RPM

- Maximale Spulengröße: Der Außendurchmesser der Spule kann maximal 300mm betragen. Der Innendurchmesser zur befestigung der Spule kann 40 bis 60mm betragen. Der Verfahrweg der Filamentführung beträgt maximal 90mm in der Breite.

- Genauigkeit des Filament-Durchmessers: +/- 0.04mm bei der Verwendung von Granulat/Pellets. +/- 0.06mm bei der Verwendung von geschreddertem 3D Druckabfall.

- Maximale Extrusionsleistung ohne Filamentkalibrierung, ohne Schmelzefilter und mit 3mm Düse:: 500 Gramm pro Stunde (getestet mit PLA und Drehzahlen zwischen 30 und 35 Umdrehungen pro Minute)

- Normale Extrusionsleitung mit Filamentkalibrierung, schmelzefilter und 1.7mm Düse: 150 bis 300 Gramm pro Stunde (0,15 bis 0,35 kg/h), je nach Material. (Durch das Filtern, Kühlen, Kalibrieren und Aufwickeln wird die die maximale Extrusionsleistung etwas kleiner).

- Maximale Systemgeschwindigkeit (Filament maßhaltig produzieren und aufwickeln): 0,7m bis 1,6m pro Minute. Erfahrungsgemäß dauert es im Durchschnitt ca. 4 bis 7 Stunden um ca.1kg Filament mit 1,75mm Durchmesser zu produzieren.

- Extruderschnecke: 3 Zonen Extruderschnecke aus Edelstahl mit 12mm Durchmesser. Kompressionsverhältnis ca. 3:1. L/D ratio: 10:1.

- Getestete Materialien: PLA, ABS, PETG, TPE, PP

Funktionsweise und Durchmesser-Kalibrierung:

Das Kunststoffgranulat wird vom Extruder aufgeschmolzen und verlässt als weichen Kunststoff-Faden die Düse. Der weiche Kunststoff-Faden wird in einem Bogen zum Zugmotor geführt. Auf dem Weg zum Zugmotor wird das Filament abgekühlt und erstarrt. Ein Sensor misst die Höhe, auf der dieser Filament-Bogen hängt. Wenn der Extruder schneller Filament produziert, senkt sich der Bogen ab. Das meldet der Sensor zu der Steuerung und diese erhöht die Drehzahl des Zugmotors. Durch diese Regelung hängt der Filament-Bogen immer auf der gleichen Höhe und somit ist auch die Zugkraft am Filament immer gleich. Das ermöglicht eine sehr genaue Durchmesser Einstellung. Leichte Schwankungen in der Extrusion werden so auch ausgeglichen. Gerade bei der Verarbeitung von Mahlgut ist das wichtig. Die Steuerung wäre auch dafür vorbereitet, einen Hallsensor zur direkten Erfassung des Filament-Durchmessers zu verwenden, aber das bestehende System liefert oft bessere Ergebnisse, sodass das nur eine experimentelle Option für Bastler ist.

Der gewünschte Filament-Durchmesser wird also durch das Eigengewicht des Filamentes, sowie der Düsengröße, der Temperatureinstellung und anderen Einstellmöglichkeiten kalibriert. Mit den Erfahrungswerten in der Dokumentation und nach etwas Übung, ist dieser Anfahrprozess in wenigen Sekunden bis Minuten getätigt. Die Dokumentation finden Sie unter www.artme-3d.de/support.

Ähnlich wie bei einem 3D Drucker müssen Sie ein paar Grundlagen lernen, um erfolgreich Filament zu produzieren. Beim 3D Drucken sind die wichtigsten Dinge z.B. das Bett-Leveling, die Haftung der ersten Schicht, die Druckeinstellungen und die Bauteilausrichtung. Ohne diese Grundlagen, wird es kaum möglich sein, nachhaltig gute 3D Drucke hin zu bekommen. Aus diesem Grund habe ich eine Schnellstart-Anleitung erstellt. Hier sind die wichtigsten Punkte aus der allgemienen Bedienungsanleitung für einen gelungenen Start des Extruders zusammengefasst.

Düsengröße:

Achtung, die Düsengröße gibt nur sehr grob den Filament-Durchmesser vor. Beim Verlassen der Düse dehnen sich manche Kunststoffsorten aus. Mehr Details siehe die Bedienungsanleitung in der Dokumentation. Der Bausatz wird mit zwei Düsengrößen auf Erfahrungswerten geliefert:

- Düsengröße 1.5mm ergibt mit ABS 1.75mm Filament

- Düsengröße 1.7mm ergibt mit PLA 1.75mm Filament

- Die Düsen können günstig und schnell ausgetauscht oder aufgebohrt werden. (Standart 3D Drucker Düse, E3D V6 Style)

Enthaltenes Werkzeug im Bausatz:

Im Bausatz sind folgende Werkzeuge enthalten:

- Steckschlüssel 6x7mm

- Steckschlüssel 13x17mm

- Innensechskantschlüssel 1,5mm

- Innensechskantschlüssel 2.0mm

- Innensechskantschlüssel 3.0mm

- Innensechskantschlüssel 4.0mm

- Innensechskantschlüssel 5.0mm

- Schraubendreher Kreuzschlitz PZ1

- Schraubendreher Schlitz 2,5mm

- Sekundenkleber

- Einmalhandschuhe

- Schleifpapier

- Aluminiumfolie

- Schlüsselfeile 100mm

Zusätzlich benötigtes Zubehör und Werkzeug:

Wenn Sie einen Bausatz von ARTME 3D erwerben, benötigen Sie folgendes Material, was nicht im Lieferumfang enthalten ist, um den Extruder aufbauen und betreiben zu können:

- Tisch-Netzteil 12VDC 12,5A (geschlossene Bauform)

- Die 3D gedruckten Bauteile müssen selbst gedruckt werden. (weiße Teile auf den Fotos) Hier finden Sie die Dateien zum download. Bitte beachten Sie die dort beschriebenen Anforderungen an Druck-Qualität und Druck-Toleranzen.

- Eine leere Filament-Spule (Durchmesser Innenloch 50 bis 60mm)

- Benötigtes Werkzeug:

- Hammer

- ggf. Staubschutzmaske, da Umgang mit Steinwolle

- Zugang zu einem Schraubstock ist von Vorteil.

- Eine Spitzzange, eine Kombizange und eine Abisolierzange sind von Vorteil

- Schere

- Elektronischer Messschieber zum messen des Filamentdurchmessers (gute Qualität!)

- Zollstock

Nötige Fähigkeiten und Schwierigkeitsgrad des Aufbaus:

Der Aufbau dieses Extruders ist ein wenig aufwändiger, als Beispielsweise der Aufbau eines 3D Druckers. Es sind unter anderem folgende Tätigkeiten auszuführen::

- Das Drucken von sehr vielen Teilen (unter Umständen mehrere Tage Druckzeit und. ca. 1 bis 1.5 kg Materialverbrauch) Die Druckqualität und die Maßhaltigkeit müssen gut sein, siehe Infos hier.

- Das Nacharbeiten von 3D Druck-Teilen.

- Das Feilen von Rillen in der Einzugszone des Extruder-Rohrs mit der Schlüsselfeile (nach Anleitung, die Feile ist im Bausatz enthalten)

- Verkabelung der Elektronik nach Anleitung.

- Ähnlich wie bei einem 3D Drucker müssen Sie ein paar Grundlagen lernen, um erfolgreich Filament zu produzieren. Beim 3D Drucken sind die wichtigsten Dinge z.B. das Bett-Leveling, die Haftung der ersten Schicht, die Druckeinstellungen und die Bauteilausrichtung. Ohne diese Grundlagen, wird es kaum möglich sein, nachhaltig gute 3D Drucke hin zu bekommen. Für den Betrieb des Extruders, habe ich eine Schnellstartanleitung mit den wichtigsten Themen erstellt. Diese finden Sie hier.

Arbeitsaufwand:

Je nach Ihrer Erfahrung im Aufbau solcher Bausätze müssen Sie zwischen 6 und 15 Stunden Zeit für den Aufbau einplanen.

Unterstützen Sie mich:

Die Entwicklung und die Dokumentation dieses Projekts erforderte bis jetzt über tausend Arbeitsstunden in 3 Jahren, sowie hohe Investitionen in Material und Maschinen. Wenn Sie mich in der Entwicklung und kostenlosen Veröffentlichung von Projekten dieser Art unterstützen möchten, freue ich mich über eine kleine Spende. Dies kann auf verschiedene Arten geschehen:

– Kaufen Sie den Artikel „Donation/Spende“ in meinem Webshop.

– Unterstützen sich mich auf Patreon: https://www.patreon.com/artme3d

Lieferumfang:

Hier sehen Sie die Teileliste des Extruders. Mehr Details finden Sie in der Stückliste und den Plänen in der Dokumentation.

| Nummer | Menge | Name |

| Screws | ||

| SC01 | 68 | Holzschraube |

| SC02 | 17 | Holzschraube |

| SC03 | 1 | Holzschraube |

| SC04 | 7 | Zylinderschraube |

| SC05 | 33 | Zylinderschraube |

| SC06 | 1 | Zylinderschraube |

| SC07 | 2 | Zylinderschraube |

| SC08 | 4 | Senkkopfschraube |

| SC09 | 2 | Senkkopfschraube |

| SC10 | 1 | Sechskantschraube |

| SC11 | 1 | Sechskantschraube |

| SC12 | 1 | Sechskantschraube |

| SC13 | 5 | Unterlegscheibe |

| SC14 | 2 | Unterlegscheibe |

| SC15 | 1 | Flügelmutter |

| SC16 | 17 | Hammermutter |

| SC17 | 8 | Nutenstein |

| SC18 | 2 | Nutenstein |

| SC19 | 1 | Mutter |

| Spare Parts | ||

| SP01 | 6 | Abdeckkappe |

| SP02 | 1 | Passfeder |

| SP03 | 1 | Zahnriemen |

| SP04 | 8 | Verbinder für Profil |

| SP05 | 6 | Filzgleiter |

| SP06 | 1 | Draht für Sensor Arm |

| SP07 | 2 | Kugellager |

| SP08 | 1 | Axiallager |

| SP09 | 14 | Kugellager |

| SP10 | 2 | Kugellager |

| SP11 | 12 | Kabelbinder |

| SP12 | 1 | Nagel |

| SP13 | 2 | Schlauchschelle |

| SP14 | 1 | Pully |

| SP15 | 1 | O Ring |

| SP16 | 1 | Extruder Vorschubrad |

| SP17 | 2 | Druckfeder Rasten/Puller |

| SP18 | 1 | Zugfeder Schwinge |

| SP19 | 1 | PTFE Schlauch |

| Motors | ||

| MO01 | 1 | Schrittmotor |

| MO02 | 2 | Schrittmotor mit Anschlussleitung |

| MO03 | 1 | Schrittmototreiber Extruder |

| Custom Metal Parts | ||

| CM01 | 1 | Extruder Rohr |

| CM02.1 | 1 | Extruderschnecke (high compression) |

| CM02.2 | 1 | Extruderschnecke (low compression) (option) |

| CM03 | 2 | Aluminium Heizelement |

| CM04 | 1 | Motorhalterung |

| CM05 | 1 | Rohrhalterung1 |

| CM06 | 1 | Rohrhalterung2 |

| Frame | ||

| FR01 | 1 | Aluminiumprofil |

| FR02 | 1 | Aluminiumprofil |

| FR03 | 1 | Aluminiumprofil |

| FR04 | 2 | Aluminiumprofil |

| FR05 | 1 | Aluminiumprofil |

| Extruder Nozzle | ||

| EN01.1 | 1 | Düse mit M6 Gewinde |

| EN01.2 | 1 | 3D Druckerdüse PLA/PETG |

| EN01.3 | 1 | 3D Druckerdüse ABS |

| EN02 | 1 | Schmelzefilter |

| EN03 | 2 | Teflonband |

| Electronics | ||

| EL01 | 1 | Arduino + Ramps Board |

| EL02 | 1 | Schrittmototreiber Wickler |

| EL03 | 1 | Heizpatrone |

| EL04 | 1 | Thermistor |

| EL05 | 1 | Optischer Endschalter mit Kabel |

| EL06 | 1 | 2 LCD Kabel mit Adapter |

| EL07 | 14 | Klemme |

| EL08 | 2 | Klemme |

| EL09 | 1 | Steuerleitung |

| EL10 | 3 | Verbindung Ramps/DMT322T |

| EL11 | 1 | Leitung rot |

| EL12 | 1 | Leitung schwarz |

| EL13.1 | 2 | Lüfter |

| EL13.2 | 1 | Lüfter 60mm (option) |

| EL13.3 | 1 | Radial Lüfter (option) |

| EL14 | 1 | LCD 2004 Display |

| Sensor optical | ||

| SO05 | 1 | Sensor Blende (wird mitgeliefert) |

| Insulation | ||

| IN01 | 1 | Steinwolle |

| Tools | ||

| TO01 | 1 | Steckschlüssel |

| TO03 | 1 | Steckschlüssel |

| TO04 | 1 | Innensechkantschlüssel |

| TO05 | 1 | Innensechkantschlüssel |

| TO06 | 1 | Innensechkantschlüssel |

| TO07 | 1 | Innensechkantschlüssel |

| TO08 | 1 | Innensechkantschlüssel |

| TO09 | 1 | Schraubendreher |

| TO10 | 1 | Schraubendreher |

| TO11 | 1 | Alufolie |

| TO12 | 1 | Papier |

| TO13 | 1 | Schleifpapier |

| TO14 | 1 | Sekundenkleber |

| TO15 | 2 | Gummihandschuh |

| TO16 | 1 | Schlüsselfeile |