Schnellstart-Anleitung MK1

Ähnlich wie bei einem 3D Drucker müssen Sie ein paar Grundlagen lernen, um erfolgreich Filament zu produzieren. Beim 3D Drucken sind die wichtigsten Dinge z.B. das Bett-Leveling, die Haftung der ersten Schicht, die Druckeinstellungen und die Bauteilausrichtung. Ohne diese Grundlagen, wird es kaum möglich sein, nachhaltig gute 3D Drucke hin zu bekommen.

Aus diesem Grund habe ich diese Schnellstart-Anleitung erstellt.Hier sind die wichtigsten Punkte aus der Bedienungsanleitung für einen gelungenen Start des Extruders zusammengefasst.

Diese Schnellstart-Anleitung ersetzt nicht die Notwendigkeit, die Bedienungsanleitung aufmerksam und sorgfältig zu lesen. Insbesondere die Sicherheitshinweise. Dies ist notwendig, um einen sicheren und ordnungsgemäßen Betrieb zu gewährleisten. Sie finden die Bedienungsanleitung hier.

Inhaltsverzeichnis

1. Kritische Aufbauelemente überprüfen

1.1 Position der Extruderschnecke

1.2 Abdichtung der Düse

2. Granulat Voraussetzungen prüfen

3. Sensor kalibrieren

4. Spule und Riemenspannung einstellen

5. Extruder starten

5.1 Aufheizen

5.2 Trichter befüllen

5.3 Extruder starten

6. Filament-Produktion vorbereiten

6.1 Drehzahlen und Lüfterstellung vorbereiten

6.2 Filament Kalibrierung vorbereiten

7. Filament Durchmesser kalibrieren

7.1 Filament-Durchmesser messen

7.2 Verwendbares Filament definieren

7.3 Filament-Durchmesser kalibrieren

8. Filament-Aufwicklung starten

9. Ausschalten und abkühlen

10. Wiederinbetriebnahme

.

1. Kritische Aufbauelemente überprüfen

1.1 Position der Extruderschnecke

Stellen Sie sicher, dass sich die Extruderschnecke weit genug im Rohr befindet. Die flache Fläche der Schnecke im Einzugsbereich muss bis in das Rohr ragen. Wenn die Schnecke nicht weit genug im Rohr ist, wird Material am Eingang zum Rohr festgeklemmt und mitgedreht, was zur Verstopfung der Einzugszone führen kann.

.

1.1 Abdichtung der Düse

Die Gewindeverbindungen an den Düsen-Teilen müssen unbedingt mit Teflonband abgedichtet sein. Ist die Düse nicht angedichtet, bilden sich nach längerem Betrieb Tropfen von Kunststoff an der Düse. Wenn diese Tropfen das aus der Düse austretende Filament berühren und mitgerissen werden, kann das den Sensor beschädigen und den Zugmotor blockieren. Wie Sie die Düse absichten, finden sie in der Dokumentation, in der Aufbauanleitung 08 Düse mit Schmelzefilter.

.

2. Granulat Voraussetzungen prüfen

Die Beschaffenheit und Qualität des zu verarbeitenden Materials ist ausschlaggebend für den Erfolg der Extrusion. Prüfen Sie folgende Punkte zuerst:

- Das verwendete Material muss getrocknet werden. Kunststoff nimmt Feuchtigkeit aus der Luft auf. Das kann Probleme wie Blasenbildung und ungleichmäßige Extrusion zur Folge haben. Mehr Details finden Sie im Material Leitfaden in der Dokumentation unter www.artme-3d.de/support.

- Bevor Sie Material in den Trichter geben, muss dieses mit einem Sieb gesiebt werden. Die Maschenweite sollte ca. 4,5 bis 5mm betragen. Auch Kunststoffpellets müssen gesiebt werden. Denn wenn nur ein Korn dabei ist, dass die Größe überschreitet, kann es zu ungleichmäßiger Extrusion oder zum verstopfen des Extruders führen. Wie Sie ein Sieb selbst 3D drucken können und mehr Details zur Größe des Materials finden Sie in der Dokumentation unter www.artme-3d.de/support.

Mehr Details zu den Vorraussetzungen des Materials Sie daher den Material-Leitfaden in der Dokumentation.

.

3. Sensor kalibrieren

Der Sensor des Extruders ist dafür verantwortlich, dass die Zug-Geschwindigkeit des Filamentes automatisch geregelt werden kann, sodass die Zugkraft am Filament immer gleich bleibt. Der Sensor besteht aus einer optischen Lichtschranke (Optischer Endschalter) und einem 3D gedruckten Sensor-Arm mit einer Blende. Diese Blende wird von der Lichtschranke durchleuchtet und sollte in einem weißen Material gedruckt sein. Die Materialstärke der Blende muss ggf. nach dem Drucken verändert werden, sodass der Sensor richtig funktioniert. Gehen Sie dazu folgendermaßen vor:

- Auf der Informations-Ansicht des Displays sehen Sie unter “S” den Sensor-Wert welcher sich bei Bewegung des Sensors verändert. Halten Sie den Sensorarm waagerecht und lesen Sie den Wert ab. Diesen Wert stellen Sie nun unter Hauptmenü-Control-Puller PID-Sensor Pos ein. Speichern Sie die Eingabe unter Hauptmenü-Control-Store memory.

.

- Sollte der Wert außerhalb des einstellbaren Bereichs sein oder beim Bewegen des Sensor-Arms schwanken, statt gleichmäßig zu steigen oder zu fallen, muss die Sensor-Blende mechanisch nachbearbeitet werden. Bauen Sie dazu den Sensorarm aus, indem Sie die kleine Schraube am Kugellager lösen. Die Fläche der Sensor-Blende, welche zwischen der Lichtschranke steht kann nun mit einer Feile ein wenig dünner geschliffen werden. Schleifen Sie die Blende von beiden Seiten ab, sodass die durchleuchteten Oberflächen sauber und matt sind. Achten Sie darauf, dass die Fläche gleichmäßig dünner wird und keine Dellen entstehen. Die Keilform der durchleuchteten Fläche muss erhalten bleiben. Bauen Sie dann den Sensorarm wieder ein und lesen Sie den Wert erneut ab. Wiederholen Sie den Vorgang bei Bedarf.

- Stellen Sie den Abstand des Sensors zur Extruderdüse ein, indem Sie die kleine Schraube am Sensorhalter lösen, den Sensor nach oben oder unten schieben und wieder befestigen. Der Abstand zur Düse wird an der Stelle gemessen, an der das Filament den Sensor berührt, wenn dieser waagerecht steht. Der Abstand kann abhängig vom Material zwischen 40 und 120mm betragen.

.

- Nun kann der Sensor abgenommen werden, indem er nach links herausgezogen wird. Ggf. muss dazu die Schraube nochmals etwas gelockert werden. Legen Sie ihn zur Seite. Das hat den Vorteil, dass der Sensor nicht beschädigt wird, wenn beim Anfahren des Extruders heißer, weicher Kunststoff aus der Düse kommt.

.

- Achten Sie darauf, dass der Sensor im Betrieb niemals direkter Sonneneinstrahlung ausgesetzt wird. Das würde den Messwert verändern und die Filament-Kalibrierung und Aufwicklung stören. Gerade wenn der Extruder in der Nähe eines Fensters steht und mehrere Stunden läuft, kann es passieren, dass die Sonne nach einiger Zeit auf den Extruder trifft. Das sollte verhindert werden.

.

4. Spule und Riemenspannung einstellen

Der Zahnriemen am Spulenantrieb dient dazu, das Filament auf Spannung zu halten, während es aufgewickelt wird. Er dreht daher im Betrieb, ähnlich einer Rutschkupplung, leicht durch. Sollte die Zugkraft zu klein sein, kann das die Aufwicklung negativ beeinflussen. Ist die Zugkraft zu groß, kann der Spulenmotor blockiert werden. Daher muss die Riemenspannung eingestellt werden:

- Stecken Sie eine leere Filamentspule auf die Spulen-Halterscheibe. Verwenden Sie einen passenden Adapter (3D-Druckteil SD08), sodass die Spule zentriert wird. Stecken Sie die entsprechende Scheibe auf die Befestigungsschraube und drehen sie die Flügelmutter fest. Die Flügelmutter darf ruhig so fest gedreht werden, dass sich die Scheibe leicht nach innen biegt. Es ist wichtig, dass sich diese Schraube im Betrieb nicht löst.

.

.

.

- Starten Sie nun den Extruder (im kalten Zustand). Wählen Sie dazu im Hauptmenü-START Extruder. Nun dreht sich die Spule. Halten Sie die Spule mit der Hand fest und prüfen Sie, wie stark die Zugkraft ungefähr ist. Wenn Sie kaum eine Zugkraft spüren, muss der Riemen gespannt werden. Wenn es recht stark zieht oder der Motor blockiert, muss der Riemen gelockert werden.

- Auf der Rückseite des Extruders befindet sich der Riemenspanner. Dieser hat zwei Bohrungen, in denen sich Kreuzschlitz-Schrauben befinden (siehe Bild): Die rechte Schraube spannt den Riemen, wenn sie im Uhrzeigersinn hineingedreht wird und entspannt den Riemen, wenn sie gegen den Uhrzeigersinn gedreht wird. Die linke Schraube stellt den Riemenspanner gerade.

- Sollte die Spannkraft immer noch nicht ausreichen, selbst wenn die Riemenspanner ganz angezogen ist, muss die ganze Halterung mit Schrittmotor und Riemenspanner gelöst und etwas nach unten versetzt werden. Dazu muss die Filament-Spule noch einmal abgenommen und die Zylinderschrauben der Motorhalterung mit einem 3 mm Innensechskantschlüssel gelöst werden.

.

5. Extruder starten

ACHTUNG Verbrennungsgefahr! Die Düse und die Metallteile am Extruder werden sehr heiß. Wenn das Filament in Form eines weichen Kunststoff-Fadens aus der Düse kommt, ist es sehr heiß (150°C bis 260°C). Um die Aufwicklung in Gang zu bringen, müssen Sie das Filament im weichen Zustand handhaben. Benutzen Sie daher Schutzhandschuhe oder Hilfsmittel wie eine Pinzette, um den Faden in diesem Bereich anzufassen. Das Filament kühlt nach einigen Zentimetern oberflächlich deutlich ab, im Inneren bleibt es noch über eine längere Strecke sehr heiß. Seien Sie daher sehr vorsichtig, wenn Sie das Filament handhaben.

5.1 Aufheizen

Heizen Sie den Extruder auf, indem Sie im Hauptmenü – Preheat auswählen. Der Extruder heizt nun auf voreingestellte 180°C auf. Diese Temperatur ist ein ungefährer Ausgangswert für PLA. Möchten Sie eine andere Vorheiztemperatur einstellen, so können Sie das unter Hauptmenü – Control – Temperature – preheat config tun. Unabhängig davon können Sie jederzeit die Temperatur verändern unter Hauptmenü – Prepare/Tune – Temperature. Eine Liste mit Erfahrungswerten für verschiedene Kunststoffsorten finden Sie in den “empirical values” unter www.artme-3d.de/support. Wenn der Extruder aufgeheizt ist, piepst die Steuerung zwei mal. Dies soll sicherstellen, dass Sie nicht vergessen, dass das Gerät in Betrieb ist.

5.2 Trichter befüllen

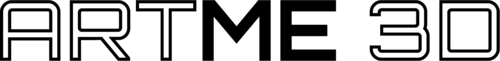

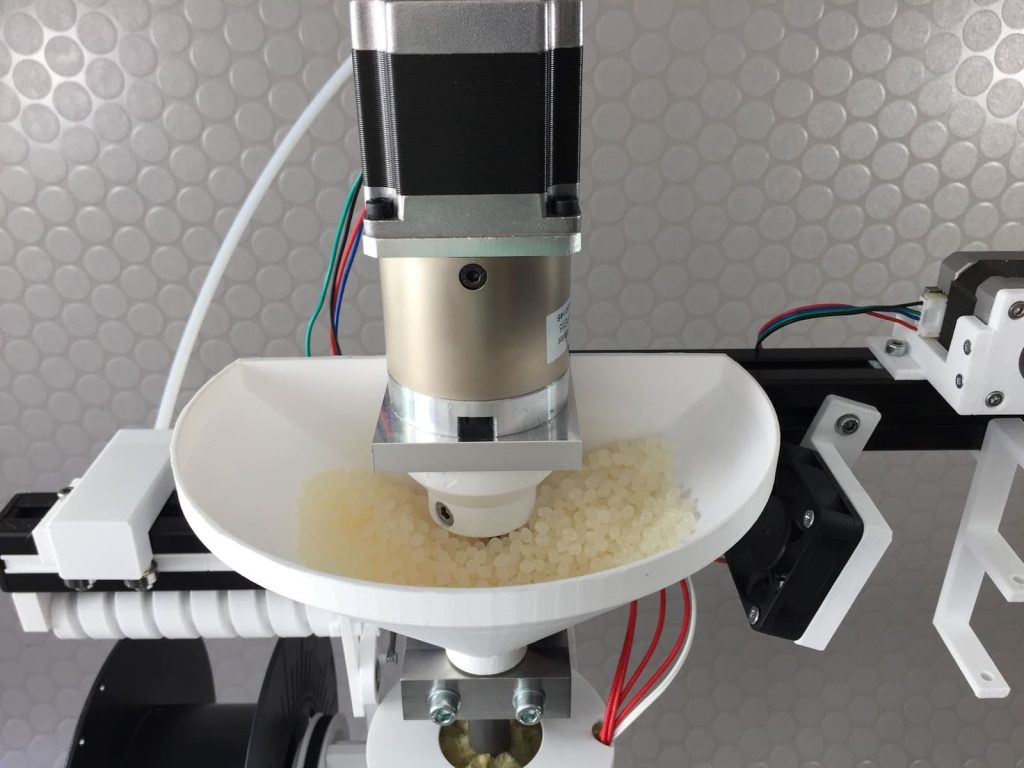

- Befüllen Sie den Trichter mit Kunststoffgranulat. Das Trichter-Teil 1 ist fest am Extruder installiert und sollte immer mindestens gefüllt sein, um gleichbleibende Extrusions- Ergebnisse zu bekommen:

.

- Das Trichter-Teil 2 besitzt eine Art Blende, sodass das Granulat kontrolliert zur Einzugszone fließt, wenn Pellets (Industrie-Granulat) verarbeitet werden. Bei der Verarbeitung von geschreddertem 3D Druckabfall sollte der Trichter-Teil 2 entfernt werden, um eine Brückenbildung im Material zu vermeiden.

.

- Das Trichter-Teil 3 vergrößert den Trichter und ermöglicht eine längere Laufzeit. Dieser Teil ist stapelbar, sodass Sie noch ein weiteres Trichter-Teil 3 draufsetzen können.

.

5.3 Extruder starten

Starten Sie den Extrudermotor (Hauptmenü – START Extruder). Auf Werkseinstellung startet der Motor mit 7 Umdrehungen pro Minute (RPM). Das ist ein relativ langsamer Anfangswert zum Herantasten. Der Zugmotor und der Spulenmotor starten ebenfalls, daher wird sich auch die Filament-Spule drehen. Sie können die Extruderdrehzahl jederzeit verändern (Hauptmenü – Prepare/Tune – Extruder RPM). Wenn der Extruder zum ersten Mal in Betrieb ist, bzw. wenn die Extruderschnecke frei von Kunststoff ist, kann es ein paar Minuten dauern, bis das Material aus der Düse kommt.

.

Wenn Kunststoff aus der Düse kommt, benötigt der Extruder noch einen Moment, bis Druck –und Temperaturverlauf entlang der Extruderschnecke gleichmäßig sind. Daher lassen Sie ihn noch 2 bis 4 Minuten laufen. Der Sensor sollte abgenommen und zur Seite gelegt sein, um eine Beschädigung zu vermeiden. Legen Sie am besten eine Unterlage auf Ihre Arbeitsfläche, sodass diese nicht vom heißen Kunststoff beschädigt werden kann.

.

6. Filament-Produktion vorbereiten

6.1 Drehzahlen und Lüfterstellung vorbereiten

Um die Aufwicklung zu starten, benötigen Sie beide Hände und haben nicht viel Zeit, sich auf andere Dinge zu konzentrieren. Daher gibt es ein paar Dinge die voreingestellt werden können:

- Stellen Sie die Drehzahl des Extrudermotors und des Zugmotors in Abhängigkeit des Materials grob ein. Eine Liste mit Erfahrungswerten je nach Kunststoffsorte finden Sie hier. Die Extruder-Drehzahl wird über Hauptmenü-Tune-Extruder RPM eingestellt. Vermeiden Sie höhere Drehzahlen (über 15 RPM), wenn die Werte für die Einstellungen des Materials nicht bekannt sind. Eine zu hohe Drehzahl kann bei unpassenden Einstellungen zu Beschädigungen an der Extruderschnecke und dem Extruder-Rohr führen.

- Die Zugmotor-Drehzahl wird eingestellt, indem Sie den Drehknopf am Display drehen, während die Informations-Ansicht zu sehen ist. Die entsprechende Drehzahl können Sie auf dem Display bei “Puller” ablesen. Sie können sich wieder an den Erfahrungswerten in der Dokumentation orientieren.

- Stellen Sie die Lüfterdrehzahl des Lüfters unter der Extruder-Düse grob ein. Hauptmenü – Prepare/Tune – Fan speed. Sie können sich wieder an den Erfahrungswerten in der Dokumentation orientieren. Die Kühlung des Filaments auf dem Weg zur Aufwicklung hat zwei Gründe. Zum einen kühlt es das Filament generell ab, sodass es kalt genug ist, um gut aufgewickelt werden zu können. Zum anderen kühlt es die Oberfläche des Filaments im Bereich des Sensors soweit ab, dass der Sensorarm nicht am weichen Filament kleben bleibt. Erhöhen Sie in diesem Fall die Drehzahl des Lüfters. Erfolgt die Abkühlung zu schnell, verwindet sich das Filament. auf dem Weg zum Zugmotor und kann den Funktionsablauf stören. In diesem Fall verkleinern Sie die Drehzahl.

- Stellen Sie die Ausrichtung der beiden Lüfter grob ein. Es ist manchmal von Vorteil, den Lüfter unter der Düse etwas nach unten zu neigen. Das stellt sicher, dass die Funktion des Sensors nicht gestört wird, indem das Filament daran kleben bleibt. Der Lüfter neben dem Zugmotor kann auch nach unten geneigt werden. Das verlängert etwas die Kühlzone. Es gibt aber auch Materialien, die sehr schnell erstarren. In diesem Fall kann zu viel Kühlung die Aufwicklung stören, da sich das Filament verwindet. In diesem Fall stellen Sie die Lüfter gerade oder verändern die Drehzahl.

.

.

6.2 Filament Produktion vorbereiten

- Setzen Sie den Sensor wieder in die Halterung ein, indem Sie ihn von links in die Halterung schieben. Ggf. kann es nötig sein, die Schraube an der Halterung kurz zu lösen.

.

- Schneiden Sie das noch weiche Filament ein ca. 7 bis 10 Zentimeter nach der Düse mit einer Schere oder einem Seitenschneider ab.

.

- Führen Sie das Filament in einem Bogen in Richtung des Zugmotors und legen Sie den Sensor auf das Filament. Achten Sie darauf, dass der Sensor mit dem ösenförmigen Stück auf dem Filament aufliegt. Ziehen Sie das Filament dabei ungefähr mit der gleichen Geschwindigkeit, wie es aus der Düse kommt, und halten dabei den Sensor ungefähr waagerecht.

Erfolgt die Abkühlung durch den Lüfter zu schnell oder ist die Extrusionsgeschwindigkeit zu klein, kann sich das Filament verwinden und den Sensor beschädigen, sowie die Zugmotor blockieren. In diesem Fall haben Sie folgende Möglichkeiten:

- die Lüfterdrehzahl verringern (in kleinen Schritten).

- den Lüfter unter der Düse nach unten neigen, sodass er auf den Sensor zeigt und weniger das Filament, welches nach oben gezogen wird kühlt.

- die Drehzahl des Extrudermotors erhöhen (In kleinen Schritten).

- den Abstand des Sensors zur Düse zu verringern.

- die Temperatur des Extruders erhöhen (in kleinen Schritten).

- die Temperatur des Extruders verringern (wenn diese in Abhängigkeit des Materials zu hoch gewählt war, sodass das Material zu flüssig ist und dadurch zu langsam gefördert wird).

- den Schelzefilter reinigen oder ersetzen, da er verstopft oder verrutscht sein könnte (siehe Bedienungsanleitung Kapitel 15).

- Es gibt einige Materialien, welche für diesen Prozess nicht gut geeignet sind, da sie zu schnell erstarren oder zu spröde sind. Das sind oft Materialien für die der Extruder nicht konzipiert wurde (HDPE, Fasergefüllte Materialien, etc). Hier müssen Sie etwas experimentieren, ob eine Kalibrierung zu Filament möglich ist.

- Wenn es nicht gleich beim ersten Mal klappt, versuchen Sie es einfach erneut, indem Sie das Filament abscheiden. Nach etwas Übung geht das sehr schnell von der Hand.

- Schieben Sie das Filament durch die Löcher in der Führung unter dem Zugmotor. Danach schieben Sie das Filament in den Zugmotor und zwischen das gezahnte Rad und das Klemmrad. Sobald der Motor das Filament von selbst zieht, achten Sie darauf, dass es in die Führung zum PTFE Schlauch trifft.

.

.

.

.

- Die Drehzahl des Puller-Motors kann nun durch Drehen des Drehknopfes am Display verändert werden. (Info Ansicht muss sichtbar sein). Stellen Sie die Drehzahl so ein, dass der Sensor ungefähr waagerecht bleibt. Wenn Sie die Drehzahl erhöhen, bewegt sich der Sensor langsam nach oben. Wenn Sie die Drehzahl verringern, bewegt sich der Sensor langsam nach unten. Wenn der Sensor einigermaßen stabil waagerecht steht, starten Sie die Automatik (Hauptmenü – automatic pulling). Nun wird die Drehzahl des Zugmotors in Abhängigkeit von der Höhe des Sensors geregelt. Senkt sich der Sensor ab, wird die Drehzahl erhöht und umgekehrt. Das stellt sicher, dass das weiche Filament, welches im Bogen zum Zugmotor läuft, immer auf der gleichen Höhe hängt. Dadurch bleibt das Eigengewicht und somit der Durchmesser des Filaments gleichmäßig. Mit etwas Übung und den Erfahrungswerten aus den “empirical values” geht das recht schnell. Der Sensor kann in seiner Halterung ein Stück nach rechts oder links geschoben werden, sodass der Draht am Sensor den Filement-Bogen an der tiefsten Stelle berührt.

.

.

- Nun läuft das Filament durch den PTFE Schlauch und kommt oberhalb der Spule heraus. Lassen Sie es erst einmal auf den Boden laufen, um Zeit zu haben, die nächsten Einstellungen vorzunehmen, um den genauen Durchmesser zu kalibrieren.

.

- Sie können jederzeit die automatische Drehzahlregelung unterbrechen (Hauptmenüs -/ Manually pulling) und wieder über den Drehknopf in der Informations-Ansicht steuern. Das ist vor allem nötig, wenn Sie große Veränderungs-Sprünge in den Einstellungen machen. Starten Sie die automatische Drehzahlregelung erst wieder, wenn der Sensor ungefähr waagerecht steht.

.

7. Filament Durchmesser kalibrieren

7.1 Filament-Durchmesser messen

Den Durchmesser prüfen Sie am besten mit einem digitalen Messschieber. Messen Sie kurz vor dem Zugmotor zwischen den Führungen. Verwenden Sie dazu einen hochwertigen Messschieber oder eine Messschraube. Minderwertige Messgeräte können Sie in die Irre führen.

.

7.2 Verwendbares Filament definieren

Wenn Sie z.B. einen Durchmesser des Filaments einstellen, der zwischen 1,6 und 1,8mm (Bei 1,75mm Filamentsystem) liegt, ist dieses gut mit gängigen 3D Druckern zu verarbeiten. Im Zweifel können Sie die Flow Rate des Druckers z.B. erhöhen, wenn der Durchmesser kleiner als 1,75mm ist. Oder Sie geben den Durchmesser des Filamentes im Slicer ein. Wenn der Durchmesser des Filaments während der Produktions allerdings stark schwankt, obwohl die Aufwicklung automatisch läuft, stimmt etwas im System nicht (Granulat-Qualität, Drehzahl zu hoch, Schmelzefilter verschmutzt, Material ungeeignet, etc.) Ein Filamentdurchmesser von Größer als 1,85mm führt in den meisten 3D Druckern ggf. zur Verstopfung. Bleiben Sie im Zweifel etwas unter dem angestrebten Durchmesser von 1,75mm. Mit etwas Übung ist es aber durchaus möglich, diesen Durchmesser zu erreichen. Siehe nächster Schritt.

7.3 Filament-Durchmesser kalibrieren

Wenn Sie ohne Erfahrungswerte ein neues Material verarbeiten, kann dieser Prozess einige Zeit in Anspruch nehmen, da das System recht träge reagiert. Wenn Sie also z.B. die Temperatur verändern, um den Filamentdurchmesser zu optimieren, warten Sie einen Moment, bis sich die Temperatur im ganzen System angeglichen hat. Gleiches gilt für alle im Folgenden aufgeführten Möglichkeiten.

Wichtig zu wissen: Kunststoffe dehnen sich beim Verlassen der Düse unterschiedlich stark aus. Daher gibt die Bohrung in der Düse nur grob den Filamentdurchmesser vor:

- Bohrungsgrößen für 1,75mm Filament:

PLA und PETG: 1,7mm Bohrung (Erfahrungswert, kann Abweichen)

ABS: 1,5mm Bohrung (Erfahrungswert, kann Abweichen)

PP: 1mm Bohrung (Erfahrungswert, kann Abweichen)

- Bohrungsgrößen für 2,85mm Filament:

PLA und ABS: 2.5mm Bohrung (Erfahrungswert, kann Abweichen)

Folgende Möglichkeiten gibt es, um Einfluss auf den Filamentdurchmesser zu nehmen:

- Die Größe der Bohrung in der Düse

- Der Druck im System in Abhängigkeit von Drehzahl, Material und Temperatur.

- Die Füllhöhe des Trichters. (Es sollte immer mindestens Trichter Teil 1 gefüllt sein, um gleichmäßigen Druck im System zu gewährleisten)

- Der Abstand zwischen Düse und Sensor. (größerer Abstand erhöht das Eigengewicht des Filamentes)

- Die Eigenschaft des Materials in Abhängigkeit der Temperatur (zäh oder weich)

- Das Gewicht des Sensors.

- Der Abstand von Lüfter zur Düse. Je näher der Lüfter an der Düse desto kühler wird die Düse und das Filament wird früher abgekühlt.

- Kunststoff wird bei jedem Aufschmelzvorgang beschädigt (Degradierung durch die Häufigkeit und die Dauer der Aufschmelzvorgänge). Das kann die Eigenschaften des Kunststoffs verändern. PLA beispielsweise wird scheinbar dünnflüssiger und dehnt sich nicht mehr so stark beim Verlassen der Düse aus, je öfter es aufgeschmolzen wird. Das verkleinert den Durchmesser des Filamentes und erfordert neue Einstellungen.

- Selbst Kunststoffe der gleichen Sorte können unterschiedliche Eigenschaften haben. Das ist z.B. von der Rezeptur des Herstellers oder von dem alter des Materials abhängig.

- Zugluft im Raum vermeiden.

- Material immer vor der Verarbeitung trocknen. (Siehe Material-Leitfaden unter www.artme-3d.de/support)

Daher empfiehlt es sich die Erfahrungswerte (empirical values zum download www.artme-3d.de/support) zurückzugreifen und dann zur Feineinstellung folgendermaßen vorzugehen:

- Die Bohrung der Düse kann in Abhängigkeit des zu verarbeitenden Materials unterschiedlich sein. Verändern Sie den Düsendurchmesser mit dem Ziel einer Durchmesseränderung des Filamentes nur, wenn Sie NICHT mit Hilfe der Nachfolgenden Einstellungsmöglichkeiten zum Ziel kommen.

- Wenn der Filament-Durchmesser zu groß ist, können Sie:

- Den Abstand des Sensors zur Düse erhöhen. Das Eigengewicht des Filamentes wird so erhöht, dass sich das Filament etwas dünner zieht.

- Die Temperatur leicht erhöhen. Dadurch wird der Kunststoff weicher und zieht sich dünner. Wenn der Kunststoff noch zu heiß am Sensor ankommt, kann der Sensorarm bremsen oder hüpfen. Erhöhen Sie hierbei die Drehzahl des Filament-Lüfters.

- Ein zusätzliches kleines Gewicht (z.B. Unterlegscheibe M5) am Sensor anbringen, das zieht das Filament etwas in die Länge.

- Die Drehzahl des Extruder-Motors verlangsamen. Dadurch sinkt der Druck im System und das Filament dehnt sich weniger aus, wenn es die Düse verlässt.

- Die Lüfterdrehzahl verringern. Dann kühlt das Filament etwas später ab und hat mehr Zeit durch das Eigengewicht gezogen zu werden.

- Den Abstand von Lüfter zur Düse etwas erhöhen. So ist das Filament kurz nach der Düse weicher und dehnt sich etwas mehr.

- Wenn der Filament-Durchmesser zu klein ist, können Sie demnach:

- Den Abstand zur Düse verringern

- Die Temperatur leicht verringern.

- Gewicht am Sensor reduzieren

- Die Drehzahl erhöhen.

- Lüfterdrehzahl erhöhen.

- Abstand zwischen Lüfter und Düse verringern.

- Denken Sie daran, nur in kleinen Schritten veränderungen vorzunehmen und nach jeder Veränderung dem System Zeit zu geben, bis die Auswirkung stabil ist.

- Notieren Sie sich die Einstellungswerte und speichern bei Bedarf die Einstellungen ab. (Hauptmenü – Control – Store memory)

.

8. Filament aufspulen

- Schneiden Sie das Filament oberhalb der Spule ab. Das Filament wird dann in die Öffnung am Boden der Spule eingefädelt. Drehen Sie dazu die leere Spule mit der Hand in eine Position, in der Sie die Öffnung sehen können.Schieben Sie das Filament hindurch.

.

.

- Das Filament wird außen an der Spule umgebogen und mit einem Klebestreifen befestigt. Achten Sie darauf, dass das Filament einigermaßen auf Spannung bleibt. Das Überstehende Ende des Filaments sollte abgeschnitten werden.

.

.

- Bringen Sie den Schlitten an der Filamentführung auf die linke Seite, indem Sie die Spiralachse drehen.

.

.

- Schieben Sie die ersten Wicklungen auf die linke Seite.

.

- Es kann passieren, dass einer oder beide Zacken-Mitnehmer an der Schwinge nach unten verdreht wird. Es ist wichtig, dass sich die Zacken-Mitnehmer wieder aufrichten. Dazu können Sie die Schwinge in beide Raststellungen drücken und/oder die Spiralachse etwas drehen. Schalten Sie die Schwinge in die dargestellte Position, dann bewegt sich die Filamentführung Stück für Stück nach rechts.

.

- Beobachten Sie, wie die Aufwicklung aussieht. Sollte die Wicklung auf der Spule z.B. zu lose sein (Siehe Bild: zu viel Abstand zwischen den Windungen), dann kann dies eingestellt werden. Siehe nächster Schritt.

.

- Der Abstand der Windungen kann eingestellt werden, indem man das Aluprofil (an dem die Filamentführung befestigt ist) löst und in sehr kleinen Schritten (unter 0,5mm) höher oder tiefer befestigt. Wenn man das Aluprofil erhöht, werden die Abstände zwischen den Wicklungen kleiner. Wenn man das Aluprofil absenkt, werden die Abstände zwischen den Wicklungen größer.

.

- In Abhängigkeit der Spulenbreite ist es nötig, die Anschläge für den Schlitten der Filamentführung an die richtige Position zu bringen, um eine saubere Aufwicklung zu erhalten. Durch das Lösen der Zylinderschraube kann die Position der Anschläge verändert werden. Wenn der Schlitten gegen einen Anschlag drückt, rastet die Schwinge in die andere Position und kehrt so die Drehrichtung der Spiralachse um. Stellen Sie die Anschläge so ein, dass sich die Richtung ändert, wenn das Filament fast an den Außenseiten der Spule angekommen ist. Es bedarf etwas Erfahrung und kann nach und nach nachgestellt werden.

.

- Sollte die Filament-Führung die Bewegungsrichtung umschalten, obwohl sie noch nicht am Ende angekommen ist, gibt es folgende Möglichkeiten:

- Die Federspannung des Rastmechanismus erhöhen. Siehe Aufbauanleitung 06-Filament-Führung Aufbau – Schritt 14.

- Wenn die Spiralachse unrund oder schwergängig dreht oder an der ein oder anderen Stelle hakt, kann diese nachbearbeitet werden. Siehe Aufbauanleitung 06-Filament-Führung Aufbau – Schritt 9 und Schritt 21.

- Riemenspannung an Spulenmotor verringern. (Filament wird zu stark gezogen)

- Sollte die Filament-Führung die Bewegungsrichtung NICHT umschalten, obwohl sie am Ende angekommen ist, gibt es folgende Möglichkeiten:

- Zu wenig Reibungswiderstand und die Spiralachse kann sich rückwärts drehen. Dazu die Halterung für die Spiralachse links neu ausrichten. Siehe Aufbauanleitung 06-Filament-Führung Aufbau – Schritt 26.

- Die Federspannung des Rastmechanismus niedriger stellen. Siehe Aufbauanleitung 06-Filament-Führung Aufbau – Schritt 15.

Wenn die Aufwicklung erfolgreich begonnen hat, können Sie den Zähler der Filamentlänge zurücksetzen. (Hauptmenü-Clear Statistics) Der Extruder schaltet nach erreichen einer voreingestellten Filamentlänge selbsttätig ab. Bevor er wieder gestartet werden kann, sollte das Gerät einmal ausgeschaltet und wieder eingeschaltet werden. Die Voreinstellung beträgt 200000 mm (200m), das entspricht ungefähr 570g (bei 1,75mm Filament). Die Voreinstellung zur Abschaltung können Sie einstellen. (Hauptmenü – Prepare/Tune – L cutoff). Der Wert der Abschaltlänge wird in Millimeter (mm) dargestellt. Die produzierte Filament-Länge können Sie auf der Informations-Ansicht des Displays unter “L:” ablesen. Dieser Wert wird in Zentimeter (cm) dargestellt. (z.B. 20000cm = 200m) Sie können die Anzeige resetten oder pausieren (Hauptmenü – Clear Statistics oder Pause statistics).

.

9. Ausschalten und abkühlen

- Stoppen Sie den Extrudermotor (Hauptmenü – STOP Extruder)

- Schalten Sie die Heizung aus (Hauptmenü – Cooldown)

- Das Abkühlen wird einige Zeit dauern, da durch die Isolierung des Extruders recht wenig Wärme verloren geht und kein kaltes Granulat mehr aufgeheizt wird.

- Trennen Sie den Extruder von der Spannungsversorgung. Stellen Sie sicher, dass sich niemand an den heißen Teilen des Extruders verbrennen kann.

.

10. Wiederinbetriebnahme

Heizen Sie den Extruder auf die gewünschte Temperatur. Nach Erreichen der Temperatur können Sie den Extruder-Motor starten. Das System läuft noch nicht stabil, da die Wärmeverteilung im System noch nicht gleichmäßig ist. Lassen Sie den Extruder so lange laufen, bis die Extruderschnecke mit neuem Kunststoff gefüllt ist und die Extrusion gleichmäßig vonstatten geht. Das kann 3 bis 10 Minuten dauern. Der alte Kunststoff kann durch den langsamen Abkühlungsprozess nach dem Ausschalten seine Eigenschaften verändert haben (Degradierung) und etwas dünnflüssiger oder verbrannt sein, als der dann neu nachströmende Kunststoff.